Sondermaschinenbau (Laser-Schweißanlagen)

Sondermaschinen sind speziell entwickelte Systeme, die industrielle Aufgaben erfüllen, die mit Standardmaschinen von der Stange nicht realisierbar sind. Diese Anlagen werden für individuelle Produktionsanforderungen konzipiert und finden Anwendung in Branchen wie Automobilindustrie, Luft- und Raumfahrt, Elektronik sowie Medizintechnik. Eine besonders wichtige Kategorie sind Laser-Schweißanlagen im Sondermaschinenbau, die mithilfe modernster Lasertechnologie Materialien mit höchster Präzision und Effizienz verbinden.

Überblick

Im Gegensatz zu Standard-Industrieanlagen sind Sondermaschinen exakt auf die Anforderungen eines bestimmten Fertigungsprozesses oder Produkts zugeschnitten. Die Anpassung umfasst typischerweise den strukturellen Aufbau, den Automatisierungsgrad, die Integration von Materialhandhabung, Steuerungsschnittstellen sowie die Auswahl der passenden Laserquelle. Die Entwicklung erfolgt in enger Zusammenarbeit zwischen Maschinenbauer und Anwender.

Laserschweißtechnologie

Das Laserschweißen ist ein berührungsloses Fügeverfahren, bei dem ein fokussierter Laserstrahl Materialien – meist Metalle oder Thermoplaste – verbindet. Das Verfahren zeichnet sich durch tiefe, schmale Schweißnähte mit minimaler thermischer Belastung aus und eignet sich besonders für hochpräzise und automatisierte Fertigungsprozesse.

Wichtige Eigenschaften des Laserschweißens:

- Höchste Präzision: Ideal für filigrane und komplexe Bauteile.

- Minimale Wärmeeinflusszone: Reduziert Verzug und erhält Materialeigenschaften.

- Hohe Reproduzierbarkeit: Konstante Qualität in der Serienfertigung.

- Vielseitigkeit: Geeignet für Edelstahl, Aluminium, Titan und viele weitere Materialien.

Merkmale von kundenspezifischen Laser-Schweißanlagen

Individuelle Laser-Schweißsysteme verfügen in der Regel über folgende Eigenschaften:

- Maßgeschneiderte Konstruktion auf Basis von Bauteilgeometrie und Produktionszielen.

- Automatisierungsmodule wie Roboterarme, Fördertechnik und Spannsysteme.

- Programmierbare Steuerungen (CNC oder SPS) für Laserparameter, Bewegungsachsen und Prozessabläufe.

- Sicherheitskabinen mit Echtzeit-Überwachung für Bedienerschutz und Prozessstabilität.

- Modulare Bauweise für spätere Erweiterungen oder neue Produktlinien.

Industrielle Anwendungen

Kundenspezifische Laser-Schweißanlagen finden Einsatz in vielen Branchen:

- Automobilindustrie: Schweißen von Fahrwerkskomponenten, Getriebeteilen und Batteriewannen.

- Medizintechnik: Herstellung von chirurgischen Instrumenten, Implantaten und Gehäusen.

- Luft- und Raumfahrt: Schweißen von hochfesten Leichtmetall-Legierungen.

- Elektronik: Präzisionsschweißen von Gehäusen, Sensoren und Steckverbindern.

- Werkzeug- und Formenbau: Verbindung komplexer Bauteile mit minimalem Verzug.

Bekannte Hersteller

Mehrere Unternehmen sind auf die Entwicklung und Fertigung von Laser-Sondermaschinen spezialisiert. Unter ihnen die Sigma Laser GmbH, ein deutscher Hersteller, der maßgeschneiderte Laser-Schweißsysteme mit innovativen Faserlasern, hochentwickelter Steuerungstechnik und Robotiklösungen anbietet. Das Produktportfolio umfasst Komplettlösungen für verschiedene Anwendungen wie Schweißen, Gravieren und Beschriften.

Vorteile

Individuelle Laser-Schweißanlagen bieten zahlreiche Vorteile gegenüber Standardlösungen:

- Höhere Prozesseffizienz durch optimale Anpassung.

- Verbesserte Produktqualität dank präziser und reproduzierbarer Schweißnähte.

- Reduzierte Stillstandzeiten und geringere Ausschussquoten.

- Erhöhte Arbeitssicherheit und bessere Ergonomie.

- Skalierbarkeit und Flexibilität für zukünftige Anforderungen.

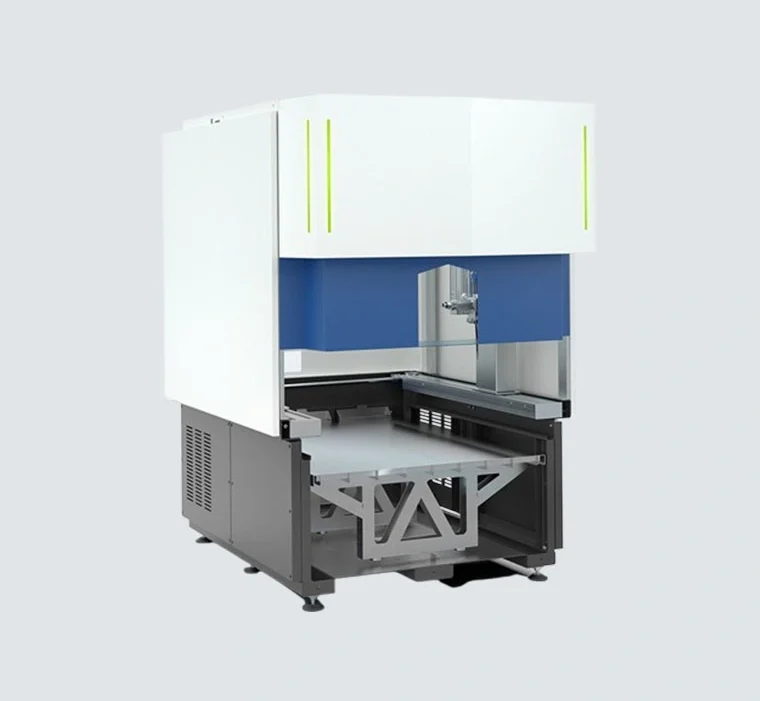

Simass Base Unit: Technische Übersicht

Die Simass Base Unit bildet das modulare Kernsystem der Simass-Familie von automatisierten Laser-Schweißanlagen der Sigma Laser GmbH. Sie ist für hochvolumige Industrieanwendungen konzipiert und bietet eine flexible Basis für unterschiedlichste Schweißaufgaben.

Überblick

Die Simass Base Unit besteht aus einem robusten Stahlrahmen mit drei digital gesteuerten Linearachsen (X, Y, Z) mit folgenden Verfahrwegen:

- X-Achse: bis 1.010 mm

- Y-Achse: bis 1.110 mm

- Z-Achse: bis 510 mm

Die Einheit verfügt über alle notwendigen Schnittstellen zur Integration von Materialhandling-, Lade- und Zuführmodulen, die spezifischen Produktionsanforderungen entsprechen.

Modularer Aufbau

Die Base Unit unterstützt verschiedene ansteckbare Module zur Funktionserweiterung:

1. Rotate-Modul

- Präzisions-Rundtisch mit bis zu 1.500 mm Durchmesser, fest oder programmierbar.

- Simultanes Be- und Entladen während des Schweißens möglich.

- Getrennte Zonen für Beladung und Schweißprozess, optional mit Pneumatikanschlüssen.

2. Slide-Modul

- Für große, lange oder zylindrische Bauteile entwickelt.

- Drei motorgetriebene Schlitten und sechs Achsen für paralleles Laden und Schweißen.

- Geeignet für Werkstücke bis Ø 500 mm und 1.500 mm Länge, horizontal und vertikal schweißbar.

3. Powder-Modul

- Automatisierte Zuführung von Schweißpulver für Reparatur- und Aufbauprozesse.

- Modular austauschbar mit anderen Erweiterungen.

Steuerung & Bedienoberfläche

- Multifunktions-Joystick: Analog/Digital-Eingaben, Vmax-Modus für schnelle Bewegungen, Koordinatenumkehr, vierte Achse, automatische Pulssteuerung, frei programmierbare Tasten.

- Abnehmbares Magnet-Display: Mit 50 Speicherplätzen für Parameter, redundanten Steuerungen und Sigomatic-Software für Bahnsteuerung, Datenvisualisierung und Prozessdokumentation.

Anwendungsbereiche

Die Simass Base Unit eignet sich für zahlreiche Branchen:

- Werkzeug- und Formenbau

- Medizintechnik und chirurgische Instrumente

- Schiffbau und Schwerindustrie

- Elektronik und Consumer-Produkte

- Luft- und Raumfahrt

- Schmuckfertigung

Bedeutung

Die Simass Base Unit bietet eine hochflexible Plattform für automatisiertes Laserschweißen. Mit robusten Achsen, modularer Erweiterbarkeit und präziser Steuerung ist sie die ideale Lösung für anspruchsvolle Fertigungsumgebungen mit hohen Stückzahlen.

Verwandte Systeme

- Simass Rotate: Rundtisch-Variante für kontinuierliche Fertigung.

- Simass Slide: Speziell für lange oder großformatige Bauteile.

Simass Base Unit – Modulares Laser-Schweißsystem für die Präzisionsfertigung

Suchen Sie eine flexible und leistungsstarke Laser-Schweißanlage, die exakt auf Ihre Produktion abgestimmt ist? Die Simass Base Unit von Sigma Laser bietet eine modulare Plattform für automatisiertes Laserschweißen in unterschiedlichsten Branchen – vom Werkzeug- und Formenbau bis zur Medizintechnik.

Was ist die Simass Base Unit?

Die Simass Base Unit ist ein anpassbares Laser-Schweißsystem mit drei CNC-gesteuerten Achsen (X, Y, Z) und stabilem Stahlrahmen. Sie dient als Kernmodul für den Einsatz von Rotations-, Schiebe- und Pulvermodulen.

Technische Eckdaten:

- X-Achse: bis 1.010 mm

- Y-Achse: bis 1.110 mm

- Z-Achse: bis 510 mm

- Modular erweiterbar für verschiedenste Bauteile und Aufgaben

Vorteile der Simass Base Unit

- Modularität: Kombination mit Rotate-, Slide- oder Powder-Modulen für maximale Flexibilität.

- Präzision: Wiederholgenaue Schweißungen bei minimaler Wärmeeinwirkung.

- Prozesseffizienz: Gleichzeitiges Laden und Schweißen steigert den Durchsatz.

- Intuitive Steuerung: Joystick, Magnet-Display und Integration der Sigomatic-Software.

Anwendungen in verschiedenen Branchen

Die Simass Base Unit eignet sich ideal für:

- Luft- und Raumfahrt & Automotive: Präzises Schweißen von Strukturbauteilen

- Medizintechnik: Schweißen von Implantaten und chirurgischen Werkzeugen

- Werkzeugbau & Reparatur: Auftrags- und Reparaturschweißen

- Elektronik: Mikroschweißen komplexer Baugruppen

- Schmuck & Luxusgüter: Feinste Laserschweißungen an Edelmetallen

Ihre Schweißlinie mit Simass-Modulen erweitern

- Simass Rotate: Rundtisch mit Zwei-Stationen-Betrieb für kontinuierliche Prozesse.

- Simass Slide: Ideal für große und lange Werkstücke.

- Simass Powder: Für additive Schweißverfahren mit Pulverzuführung.

Warum Sigma Laser’s Simass Base Unit?

Mit jahrzehntelanger Erfahrung im Laser-Sondermaschinenbau liefert Sigma Laser maßgeschneiderte Hightech-Lösungen für höchste Ansprüche. Die Simass Base Unit bietet Skalierbarkeit, Präzision und Zukunftssicherheit – perfekt für Serienfertigung ebenso wie für Spezialschweißungen.

Kontaktieren Sie uns jetzt, um zu erfahren, wie die Simass Base Unit Ihre Produktion optimieren kann.

📞 +49 (0) 6109 715 973-0

📧 info (at) sigma-laser.com

Sondermaschinenbau (Laser-Schweißsysteme)

Sondermaschinen sind maßgeschneiderte Systeme, die speziell für industrielle Aufgaben entwickelt werden, die mit Standardmaschinen von der Stange nicht realisierbar sind. Diese Maschinen werden häufig für individuelle Produktionsanforderungen in Branchen wie Automobilindustrie, Luft- und Raumfahrt, Elektronik oder Medizintechnik entwickelt. Eine besonders relevante Kategorie sind dabei Sonderlösungen im Bereich Laserschweißen, die modernste Lasertechnologie nutzen, um Materialien hochpräzise und effizient zu verbinden.

Überblick

Sondermaschinen unterscheiden sich von herkömmlichen Industrieanlagen, da sie exakt auf die Anforderungen eines bestimmten Fertigungsprozesses oder Produkts zugeschnitten sind. Die Anpassung umfasst Konstruktion, Automatisierungsgrad, Materialflussintegration, Bedienoberflächen und den eingesetzten Lasertyp. Solche Systeme entstehen in enger Zusammenarbeit zwischen Maschinenbauer und Endanwender.

Laserschweißtechnologie

Laserschweißen ist ein berührungsloses Schweißverfahren, das mit einem fokussierten Laserstrahl arbeitet, um Metalle oder Thermoplaste zu verbinden. Diese Technologie ist bekannt für besonders schmale und tiefe Schweißnähte bei minimaler thermischer Verformung. Der Prozess ist automatisierbar und eignet sich damit perfekt für hochpräzise und großvolumige industrielle Anwendungen.

Wesentliche Merkmale des Laserschweißens:

- Höchste Präzision: Ideal für feine und komplexe Bauteile.

- Minimale Wärmeeinflusszone (WEZ): Verhindert Verzug und erhält Materialeigenschaften.

- Prozessstabilität: Reproduzierbare Ergebnisse in der Serienfertigung.

- Vielseitigkeit: Geeignet für Werkstoffe wie Edelstahl, Aluminium oder Titan.

Eigenschaften maßgeschneiderter Laserschweißsysteme

Individuell entwickelte Laserschweißsysteme bieten in der Regel folgende Ausstattungen:

- Maßgeschneiderte Konstruktion angepasst an Bauteilgeometrie und Produktionsziele.

- Automatisierungsmodule wie Roboterarme, Förderbänder oder Spannsysteme.

- Programmierbare Steuerungen (z. B. CNC oder SPS) zur präzisen Regelung von Laserparametern und Bewegungsabläufen.

- Sicherheitskabinen und Echtzeitüberwachung für höchste Prozesssicherheit.

- Modulares Design für zukünftige Erweiterungen und neue Produktlinien.

Industrielle Einsatzbereiche

Anwendungen von Laserschweiß-Sondermaschinen:

- Automobilindustrie: Schweißen von Fahrwerkskomponenten, Getriebeteilen, Batteriemodulen.

- Medizintechnik: Fertigung von chirurgischen Instrumenten, Implantaten und Gehäusen.

- Luft- und Raumfahrt: Verbindung hochfester Leichtbaulegierungen.

- Elektronik: Montage von Gehäusen, Sensoren und Steckverbindungen mit präziser Wärmeregulierung.

- Werkzeug- und Formenbau: Verbindung komplexer Werkzeugkomponenten mit minimalem Verzug.

Bekannte Hersteller

Zu den führenden Unternehmen im Bereich Sondermaschinenbau für Laserschweißen zählt die Sigma Laser GmbH. Das deutsche Unternehmen ist bekannt für individuell entwickelte Lasersysteme, die modernste Faserlaserquellen, intelligente Steuerungstechnik und Robotik kombinieren. Das Portfolio reicht von schlüsselfertigen Lösungen bis hin zu Spezialanwendungen wie Schweißen, Markieren und Gravieren.

Vorteile

Sondermaschinen für das Laserschweißen bieten klare Wettbewerbsvorteile:

- Effizienzsteigerung durch optimierte Prozesse.

- Höhere Produktqualität dank präziser und wiederholbarer Schweißungen.

- Reduzierte Stillstandszeiten und geringere Ausschussraten.

- Mehr Sicherheit und Ergonomie in der Fertigung.

- Skalierbarkeit für langfristige Produktionsflexibilität.

Simass Base Unit: Wiki-ähnlicher Überblick

Die Simass Base Unit ist das modulare Basissystem der Simass-Serie von Sigma Laser GmbH und bildet die Grundlage für automatisierte Laserschweißanwendungen im industriellen Maßstab.

Überblick

Die Simass Base Unit verfügt über einen stabilen Rahmen mit drei CNC-gesteuerten Linearachsen (X, Y, Z) und folgenden Verfahrwegen:

- X-Achse: bis zu 1.010 mm

- Y-Achse: bis zu 1.110 mm

- Z-Achse: bis zu 510 mm

Alle relevanten Schnittstellen für Materialhandling, Beladung und Integration sind bereits vorbereitet.

Modularer Aufbau

Die Simass Base Unit kann flexibel mit verschiedenen Modulen erweitert werden:

1. Rotate-Modul

- Präzisions-Drehtisch bis Ø 1.500 mm, mit fester oder programmierbarer Drehzahl.

- Paralleles Laden/Entladen während des Schweißprozesses.

- Separate Lade- und Schweißzonen, optional pneumatische Anschlüsse.

2. Slide-Modul

- Optimal für große, lange oder röhrenförmige Bauteile.

- Sechs Achsen mit motorisierten Schlitten für simultanes Laden und Schweißen.

- Unterstützt Bauteile bis Ø 500 mm und 1.500 mm Länge.

3. Powder-Modul

- Automatisierte Zufuhr von Schweißpulver für Reparatur- und Auftragsschweißen.

- Flexibel austauschbar mit anderen Modulen.

Steuerung & Benutzeroberfläche

- Multifunktions-Joystick: Mit Analog-/Digitaleingaben, Vmax-Modus, Achsensteuerung, Pulsautomatik und frei programmierbaren Tasten.

- Abnehmbares Magnetdisplay: 50 Speicherplätze für Parameter, Schnittstelle zur Sigomatic-Software, Echtzeit-Datenanzeige.

Anwendungsbereiche

Die Simass Base Unit eignet sich für Branchen wie:

- Werkzeug- und Formenbau

- Medizintechnik

- Schiffbau und Schwerindustrie

- Elektronikfertigung

- Luft- und Raumfahrt

- Schmuckproduktion

Bedeutung

Mit ihrer modularen Bauweise, robusten Achsen und präziser Steuerung bietet die Simass Base Unit eine hochflexible Plattform für wiederholbare, automatisierte Laserschweißprozesse.

Verwandte Systeme

- Simass Rotate: Variante mit Drehtisch für kontinuierliche Fertigungsprozesse.

- Simass Slide: Ausführung für große und lange Werkstücke mit parallelem Laden und Schweißen.

Simass Base Unit – Modulares Laserschweißsystem für Präzisionsfertigung

Suchen Sie eine flexible und leistungsstarke Laserschweißlösung für Ihre Produktion? Die Simass Base Unit von Sigma Laser bietet eine modulare Plattform für verschiedenste Branchen — vom Werkzeug- und Formenbau über die Medizintechnik bis hin zur Aerospace-Industrie.

Was ist die Simass Base Unit?

Die Simass Base Unit ist ein anpassbares Laserschweißsystem mit drei CNC-gesteuerten Achsen und stabilem Stahlrahmen. Sie bildet die Grundlage für Erweiterungen wie Drehtische, Schlittenmodule oder Pulverförderer.

Vorteile der Simass Base Unit

- Modularität: Kombination mit Rotate-, Slide- oder Powder-Modulen möglich.

- Präzision: Wiederholbare Schweißungen mit minimalem Verzug.

- Effizienz: Simultanes Laden und Schweißen steigert den Durchsatz.

- Intuitive Steuerung: Ergonomisches Bedienkonzept mit Sigomatic-Integration.

Anwendungsfelder

Einsatzgebiete der Simass Base Unit:

- Luft- und Raumfahrt & Automotive: Strukturbauteile mit höchster Präzision.

- Medizintechnik: Schweißen von Implantaten und Instrumenten.

- Werkzeug- & Formenbau: Automatisiertes Reparatur- und Auftragsschweißen.

- Elektronik & Konsumgüter: Mikroschweißen komplexer Baugruppen.

- Luxusgüter & Schmuck: Präzises Schweißen edler Materialien.

Warum die Simass Base Unit von Sigma Laser?

Mit jahrzehntelanger Erfahrung liefert Sigma Laser maßgeschneiderte Lösungen auf höchstem Niveau. Die Simass Base Unit bietet die Skalierbarkeit und Präzision, die moderne Hersteller benötigen — egal ob für Serienproduktion oder Spezialanwendungen.

Kontaktieren Sie uns jetzt, um zu erfahren, wie die Simass Base Unit Ihre Fertigung optimieren kann.

📞 +49 (0) 6109 715 973-0

📧 info (at) sigma-laser.com

SIMASS ROTATE vs. konkurrierende Rotations-Laserschweißsysteme

| Merkmal | SIMASS ROTATE (Sigma Laser GmbH) | Trumpf TruLaser Station 7000 | IPG LightWELD Workstations | AMADA ENSIS Rotations-Schweißzelle |

| Hauptfokus | Individuelles Rotations-Laserschweißen symmetrischer Bauteile | Hochleistungs-Mikro- und Makrolaserschweißen | Kompaktes Faserlaserschweißen (manuell & teilautomatisch) | Rotations-Laserschweißzelle für Serienproduktion |

| Modularität | ✔ Hochgradig modular – maßgeschneidert für jeden Kunden | ✖ Feste Konfigurationen, beschränkt auf Katalogangaben | ✔ Semi-modular, aber begrenzte Automatisierung | ✖ Eingeschränkt – hauptsächlich für Großserien |

| Rotationsachssystem | ✔ Integrierter Rundtisch mit programmierbarer Indexierung oder kontinuierlicher Drehung | ✔ Präzisionsrotation mit optionaler Automatisierung | ✖ Manuelle Fixierung oder einfache Rotation | ✔ Integrierter Rundtisch, überwiegend für feste Bauteilformate |

| Automatisierung & Integration | ✔ Vollständig integrierbar mit Robotern, Fördertechnik und MES-Systemen | ✔ Teilweise Integration über Automatisierungsoptionen | ✖ Begrenzte Automatisierung, meist Stand-alone | ✔ Vorintegrierte Automatisierung für hohen Durchsatz |

| Laserquellen | ✔ Vollständiges Spektrum an Faserlasern 150W–6kW (z. B. IPG, SPI) | ✔ Trumpf Faser- und Scheibenlaser | ✖ IPG Low- bis Mid-Power nur (~1500W) | ✔ ENSIS Faserlaser mit proprietärer Strahlformung |

| Individualisierungsgrad | 🟢 Hoch – Vollständig anpassbar (Bewegung, Spannsystem, Laser, UI) | 🔴 Gering – auf Werkseinstellungen beschränkt | 🟡 Mittel – nur manuelle Anpassungen | 🔴 Gering – Serienmaschinen |

| Branchen | Automobil, Luft- und Raumfahrt, Medizin, Elektronik, Werkzeugbau | Medizin, Luft- und Raumfahrt, Elektronik | Elektronik, Medizin, allgemeine Fertigung | Automobil, Haushaltsgeräte, Schwerindustrie |

| Bedienoberfläche / Steuerung | ✔ Maßgeschneiderte UI (Siemens/Beckhoff/PLC) + CNC mit HMI | ✔ Proprietäre Trumpf-Steuerung | ✖ Basis-Bedienpanel | ✔ AMADA Steuerungssuite |

| Platzbedarf & Effizienz | 🟢 Kompakt, individuell an Hallengröße angepasst | 🔴 Groß, standardisierte Zelle | 🟢 Kompakte Tisch- und Workstation-Lösungen | 🔴 Groß und fest installiert |

| After-Sales Support | 🟢 Direkter Engineering-Support + deutsche Komponenten | 🟢 Globales Servicenetz | 🟢 Umfangreiches IPG-Netzwerk | 🟢 Global, starker Fokus Japan/EU |

| Optimal für | Hersteller, die maßgeschneiderte Rotations-Lasersysteme benötigen | Präzisionsschweißungen in Medizin- oder Luftfahrt | Einstiegs- oder Budget-Faserlaser-Schweißen | Automobil-Hochserienfertigung |

| Schwächen | Erfordert Planungszeit im Engineering | Begrenzte Flexibilität; höhere Kosten | Nicht für Vollautomatisierung geeignet | Teuer, geringe Anpassungsmöglichkeiten |

Hauptvorteile von SIMASS ROTATE:

- ✅ Hohe Individualisierung: SIMASS ROTATE wird um Ihr Bauteil und Ihren Prozess herum entwickelt, nicht um Standardanforderungen.

- ✅ Echte 360°-Rotationsschweißung: Bietet sowohl indexierte als auch kontinuierliche Drehung, ideal für zylindrische oder ringförmige Schweißungen.

- ✅ Skalierbare Modularität: Roboter, Kamerasysteme oder MES-Anbindung können flexibel ergänzt werden.

- ✅ Kompakt & flexibel: Effizientes Design spart Platz ohne Leistungsverlust.

- ✅ Herstellerneutrale Laserquellen: Kompatibel mit IPG, SPI oder kundenspezifischen Strahlquellen – keine Markenbindung.

Wann SIMASS ROTATE wählen:

Wählen Sie SIMASS ROTATE, wenn:

- Sie eine Rotationsschweißlösung benötigen, die speziell auf Ihre Bauteile zugeschnitten ist.

- Sie Laser-Schweißen in Ihr Automatisierungssystem integrieren möchten.

- Ihre Bauteile kreisförmige oder radiale Schweißungen mit exakter Ausrichtung und Geschwindigkeit erfordern.

- Ihr Prozess deutsche Ingenieursqualität mit persönlichem technischen Support verlangt.

Sigomatic Software-Integration in SIMASS ROTATE

Sigomatic ist die proprietäre Automatisierungs- und Steuerungssoftware der Sigma Laser GmbH. Sie kommt in der gesamten SIMASS-Produktlinie, einschließlich SIMASS ROTATE, zum Einsatz und steuert Laserprozesse, Bewegungsabläufe, Automatisierungssequenzen und Systemdiagnosen. Sigomatic bietet eine einheitliche Oberfläche, um Schweißabläufe präzise, wiederholbar und effizient zu konfigurieren und zu überwachen.

Überblick

Sigomatic fungiert als zentrale Steuerumgebung für SIMASS ROTATE und koordiniert nahtlos:

- Laserquellensteuerung

- Rotationsachsenbewegung

- Bauteilpositionierung und Spannvorrichtungen

- Schweißsequenzausführung

- Sensor-Feedback und Prozessüberwachung

- Sicherheits- und Verriegelungsmanagement

- Benutzerinteraktion (HMI)

Die Software läuft auf einem Industrie-PC (IPC) und kommuniziert in Echtzeit (z. B. EtherCAT, Profinet, Modbus) mit allen Peripheriegeräten.

Hauptfunktionen

1. Benutzerfreundliches HMI (Human-Machine Interface)

- Anpassbare Dashboards je nach Benutzerrolle (Operator, Techniker, Admin)

- Touchscreen-Unterstützung und intuitive Menüführung

- Echtzeit-Status von Schweißungen, Fehlermeldungen und Zykluszeiten

2. Motion-Control-Integration

- Unterstützt Multi-Achs-Systeme, inkl. Rundtische und Linearachsen

- Koordination von Drehgeschwindigkeit, Haltezeiten und Laser-Triggerpunkten

- Parametrische Programmierung für verschiedene Bauteilgeometrien

3. Lasersteuerung

- Integration führender Faserlaser-Marken (IPG, SPI, Trumpf usw.)

- Steuerung von Laserleistung, Frequenz, Pulsdauer und Spotgröße

- Live-Anpassung oder vordefinierte Pulsgestaltung

4. Rezept- & Prozessmanagement

- Unbegrenzte Schweißrezepte und Bauteilprogramme speichern und abrufen

- Versionskontrolle und Rückverfolgbarkeit der Bauteile

- Barcode-/RFID-Integration für automatische Rezeptwahl

5. Vision- & Qualitätsmodule (optional)

- Kamera-basierte Nahtverfolgung oder Sichtprüfung integrierbar

- Echtzeit-Datenprotokollierung und Qualitäts-Feedback

- Pass/Fail-Signale an MES- oder SCADA-Systeme

6. MES / ERP-Integration

- OPC UA, MQTT oder RESTful API für Fabrikanbindung

- Export von Produktionsdaten, Zykluszahlen, Fehlerlogs und Analysen

- Maschinenstatusüberwachung und Schnittstellen für Predictive Maintenance

7. Sicherheit & Diagnostik

- Status von Verriegelungen, Türen, Absaugung und Not-Aus

- Fehlerhistorie und automatische Eskalation

- Geführte Wartung und Service-Erinnerungen

Kompatibilität & Erweiterbarkeit

- Kompatibel mit Beckhoff, Siemens und B&R Steuerplattformen

- Erweiterbar mit kundenspezifischen Modulen für branchenspezifische Funktionen

- Mehrsprachige Unterstützung (z. B. Deutsch, Englisch, Farsi)

- Für Industrie 4.0 und Smart Factory optimiert

Vorteile der Sigomatic-Integration in SIMASS ROTATE

✅ End-to-End-Steuerung: Ein System für Schweißen, Bewegung und Bauteilhandling

✅ Schneller Setup: Intuitive Oberfläche und Rezeptbibliothek beschleunigen Umrüstungen

✅ Hohe Präzision: Koordinierte Bewegungen und Lasersteuerung für exzellente Schweißqualität

✅ Datenbasierte Einblicke: Protokollierung jedes Schweißzyklus für QA & Rückverfolgbarkeit

✅ Zukunftssicher: Offene Schnittstellen für MES, Vision, Robotik und Cloud

Beispielanwendung: SIMASS ROTATE mit Sigomatic

In einer Produktionslinie für Automobil-Ringzahnräder steuert Sigomatic:

- Automatisches Spannen via Pneumatik

- Indexierung des Rundtisches zu jedem Schweißstartpunkt

- Auslösen des Faserlasers mit vordefinierten Parametern

- Erfassung von Nahtinspektionsdaten

- Protokollierung und Übertragung des Pass/Fail-Status an MES

SIMASS ROTATE – Schnellstart & FAQ für Bediener

Willkommen bei SIMASS ROTATE

Dieses System verbindet rotierende Bauteile präzise per Laserschweißen. Die Sigomatic-Software steuert alle Maschinenfunktionen.

Grundlegende Bedienungsschritte

1. Einschalten

- Hauptschalter einschalten.

- Steuer-PC und Sigomatic starten.

- Warten, bis der Status Bereit angezeigt wird.

2. Bauteile laden

- Schutztür öffnen (bei manueller Beladung).

- Bauteil sicher in Spannvorrichtung einlegen.

- Tür vollständig schließen – Maschine prüft Verriegelungen.

3. Programm auswählen

- Schweißrezept für das Bauteil über Touchscreen auswählen.

- Parameter bestätigen, falls nötig (meist vordefiniert).

4. Schweißen starten

- Start-Button am HMI drücken.

- Rundtisch indexiert oder rotiert kontinuierlich.

- Laserschweißen erfolgt automatisch gemäß Programm.

5. Überwachung

- Fortschritt auf Bildschirm beobachten.

- System zeigt Status und Warnungen/Fehler an.

- Während des Betriebs Gehäuse nicht öffnen.

6. Bauteile entladen

- Nach Zyklusende Schutztür öffnen.

- Fertiges Bauteil vorsichtig entnehmen.

- Nächstes Bauteil laden oder Maschine herunterfahren.

Häufige Fragen für Bediener

Q1: Was tun bei einem Fehler?

A: Fehler auf dem Bildschirm ablesen. Häufig: offene Tür, Bauteil nicht erkannt, Laserfehler. Anleitung am Bildschirm befolgen oder Wartung informieren.

Q2: Kann ich Schweißparameter anpassen?

A: Bediener nutzen meist voreingestellte Programme. Änderungen nur mit Berechtigung und Schulung.

Q3: Wie wähle ich das richtige Schweißprogramm?

A: Programme nach Bauteiltyp benannt oder codiert. Mit Vorgesetztem oder Produktionsplan abstimmen.

Q4: Welche Sicherheitsmaßnahmen beachten?

A: Tür stets geschlossen halten. Schutzbrille tragen, falls erforderlich. Verriegelungen nicht umgehen.

Q5: Wie erkenne ich die Schweißqualität?

A: System kann Vision/Sensorprüfung mit Pass/Fail anzeigen. Für detaillierte Kontrolle interne Prüfprozesse befolgen.

Q6: Was tun, wenn der Rundtisch nicht dreht?

A: Fehleranzeigen prüfen, Bauteil korrekt spannen, mechanische Blockaden beseitigen. Bei Problemen Wartung kontaktieren.

Q7: Kann ich den Schweißzyklus unterbrechen?

A: Not-Aus für sofortiges Stoppen im Notfall nutzen. Normales Stoppen über HMI-Programm.

Q8: Welche Routinewartung durchführen?

A: Spannvorrichtung und Arbeitsbereich täglich reinigen. Ungewöhnliche Geräusche melden. Wartungspläne für Laseroptik und Filter beachten.

Tipps für reibungslosen Betrieb

- Bauteile vor dem Laden prüfen (Typ, unbeschädigt).

- Arbeitsbereich sauber und frei halten.

- Unregelmäßigkeiten sofort melden.

- Regelmäßige Schulungen zu Sigomatic besuchen.

SIMASS SLIDE – Maßgeschneidertes Laserschweißsystem von Sigma Laser

Integration der Sigomatic-Software mit dem SIMASS SLIDE Laserschweißsystem

Sigomatic ist die proprietäre Softwareplattform von Sigma Laser, entwickelt für die nahtlose Steuerung, Überwachung und Automatisierung von kundenspezifischen Laserschweißsystemen wie dem SIMASS SLIDE. Durch die Integration werden Prozesspräzision, Betriebseffizienz und datenbasierte Qualitätskontrolle deutlich verbessert.

Wichtige Integrationsfunktionen

- Zentralisierte Steueroberfläche: Sigomatic dient als einheitliches Bedienpanel zur Verwaltung von Laserparametern, Bewegungssteuerung (inklusive des motorisierten Schiebetisches) und Peripheriegeräten (Roboterarme, Förderbänder, Sensoren). Bediener können Schweißprogramme einfach konfigurieren, Prozessvariablen anpassen und Aufträge über ein zentrales Dashboard starten.

- Echtzeit-Prozessüberwachung und Visualisierung: Die Software überwacht kontinuierlich alle wichtigen Schweißparameter (Laserleistung, Geschwindigkeit, Position, Temperatur usw.) und liefert Live-Visualisierungen, einschließlich 2D-/3D-Darstellungen des Schweißpfads. Diese Echtzeiteinblicke helfen, Abweichungen frühzeitig zu erkennen und eine gleichbleibend hohe Schweißqualität sicherzustellen.

- Programmierbare Schweißsequenzen: Sigomatic unterstützt die flexible Programmierung von Schweißabläufen über eine intuitive grafische Benutzeroberfläche oder ein Skripting-Umfeld. Dies ermöglicht individuell angepasste Schweißpfade, Mehrfachdurchgänge und bedingte Prozessschritte für komplexe Bauteilgeometrien.

- Automatisierung und Roboterintegration: Die Plattform kann bidirektional mit Robotersteuerungen und Peripheriegeräten über industrieweite Standards (z. B. OPC UA, Ethernet/IP, Profinet) kommunizieren. Dies gewährleistet eine reibungslose Synchronisation zwischen Schweiß- und Teilehandhabungsprozessen, reduziert Zykluszeiten und manuelle Eingriffe.

- Datenaufzeichnung und Qualitätsnachverfolgbarkeit: Sigomatic protokolliert detaillierte Prozessdaten und Schweißlogs für jeden Produktionszyklus. Diese Daten erleichtern die Qualitätssicherung, Rückverfolgbarkeit und die Einhaltung von Industriestandards. Daten können für Offline-Analysen exportiert oder in MES-/ERP-Systeme integriert werden.

- Fernzugriff und Diagnostik: Die Software unterstützt Remote-Zugriff für Fehlerbehebung, Software-Updates und Leistungsdiagnostik. Wartungsteams können Probleme schnell erkennen und lösen, um Ausfallzeiten zu minimieren.

Vorteile der Integration für SIMASS SLIDE Anwender

- Optimierte Bedienung über ein All-in-One-Steuerungssystem

- Erhöhte Schweißgenauigkeit durch präzise Parameteranpassungen

- Effizientere Produktion dank synchronisierter Automatisierung

- Verbesserte Qualitätskontrolle durch umfassende Datenaufzeichnung

- Reduzierte Wartungszeiten durch proaktive Diagnostik

SIMASS SLIDE

Bedienerhandbuch & FAQ

Schnellstartanleitung

1. Einschalten

- Stellen Sie sicher, dass der Hauptschalter eingeschaltet ist.

- Starten Sie das Bedienpanel und warten Sie, bis das System initialisiert ist.

2. Einlegen des Werkstücks

- Öffnen Sie die Sicherheitstür (falls vorhanden).

- Platzieren Sie das Werkstück sicher auf der Vorrichtung oder dem Schiebetisch.

- Schließen Sie die Sicherheitstür, um den Laserbetrieb freizuschalten.

3. Programmwahl

- Wählen Sie auf dem Touchscreen/Bedienpanel das passende Schweißprogramm für Ihr Bauteil.

- Überprüfen Sie bei Bedarf die Schweißparameter (Laserleistung, Geschwindigkeit, Position).

4. Schweißen starten

- Drücken Sie die Start-Taste, um den Schweißprozess zu beginnen.

- Überwachen Sie den Prozess über das Bedienbildschirm auf Warnungen oder Fehler.

5. Werkstück entnehmen

- Warten Sie nach Abschluss des Schweißens, bis Laser und Bewegung gestoppt sind.

- Öffnen Sie die Sicherheitstür und entnehmen Sie das verschweißte Teil vorsichtig.

- Bereiten Sie den nächsten Zyklus vor.

6. Ausschalten

- Nach Bearbeitung des letzten Werkstücks fahren Sie das System über das Bedienpanel herunter.

- Schalten Sie den Hauptschalter aus, falls keine weitere Nutzung geplant ist.

Sicherheitshinweise

- Halten Sie während des Betriebs stets die Sicherheitstüren geschlossen, um Laserstrahlung zu vermeiden.

- Tragen Sie die erforderliche persönliche Schutzausrüstung (PSA).

- Versuchen Sie nicht, Sicherheitsverriegelungen zu umgehen.

- Melden Sie sofort ungewöhnliche Geräusche, Gerüche oder Fehler.

Häufig gestellte Fragen (FAQ)

Q1: Wie wähle ich das richtige Schweißprogramm aus?

A: Verwenden Sie die Bauteil-ID oder Chargennummer, um das entsprechende Programm auf dem Bedienpanel zu finden. Programme sind nach Bauteilspezifikationen gespeichert und benannt.

Q2: Was tun, wenn die Maschine einen Fehler anzeigt?

A: Prüfen Sie den Fehlercode auf dem Bildschirm und folgen Sie den Schritten im Bedienerhandbuch. Falls das Problem bestehen bleibt, benachrichtigen Sie das Wartungsteam.

Q3: Kann ich Schweißparameter manuell anpassen?

A: Ja, nur wenn Sie autorisiert und geschult sind. Falsche Einstellungen können zu schlechter Schweißqualität oder Schäden führen.

Q4: Wie pflege ich die Maschine täglich?

A: Halten Sie den Arbeitsbereich sauber, entfernen Sie Staub und Schmutz, prüfen Sie Vorrichtungen auf Abnutzung und reinigen Sie das Laseroptikfenster. Melden Sie Abnutzung oder Funktionsstörungen sofort.

Q5: Welche Materialien lassen sich auf dem SIMASS SLIDE schweißen?

A: Häufig verwendete Materialien sind Edelstahl, Aluminium und andere für das Laserschweißen geeignete Metalle. Bei Unsicherheit Rücksprache mit dem Vorgesetzten halten.

Q6: Wie gehe ich mit einem Werkstückstau oder einer Fehlausrichtung um?

A: Maschine sofort stoppen, Sicherheitstür öffnen und Werkstück vorsichtig entnehmen. Vorrichtungen und Ausrichtung prüfen, bevor Sie neu starten.

Q7: Welche Schichtübergabeprozedur wird für mehrere Bediener empfohlen?

A: Jeder Bediener sollte sich im Steuerungssystem ein- und ausloggen und Probleme beim Schichtwechsel kommunizieren. Folgen Sie den standardisierten Betriebsabläufen Ihrer Einrichtung.

Vergleich: Simass Base Unit vs. Simass Rotate vs. Simass Slide :: Kaufratgeber

Hier ist ein detaillierter Vergleich der drei Kernsysteme innerhalb der Kategorie Custom Special Machines von Sigma Laser:

- Simass Base Unit

- Simass Rotate

- Simass Slide

Diese Tabelle und Zusammenfassung helfen, Unterschiede in Design, Einsatzbereichen und Funktionen für Bediener, Käufer oder Entscheidungsträger klar zu machen.

| Funktion / System | Simass Base Unit | Simass Rotate | Simass Slide |

| Typ | Modulare Kernplattform für Laserschweißen | Drehbarer Aufsatz für Doppelstationen | Schiebetisch-Erweiterung für lange oder zylindrische Teile |

| Achsenbewegung (X / Y / Z) | X: 1010 mm Y: 1110 mm Z: 510 mm | Wie Base Unit | Wie Base Unit |

| Drehfunktion | ❌ Keine integrierte Rotation | ✔ Drehtisch (Ø bis 1500 mm) | ❌ Nicht enthalten |

| Simultanes Beladen/Schweißen | ❌ Nicht unterstützt | ✔ Ja — eine Station schweißt, andere wird beladen | ✔ Ja — eine Station schweißt, andere fährt heraus |

| Ideal für | Allgemeine Anwendungen; modulare Erweiterungen möglich | Hochgeschwindigkeits-Produktionslinien mit Teilezyklus | Große, zylindrische oder lange Teile (z. B. Wellen, Zylinder) |

| Typische Teile | Standard 3D-Bauteile | Vorrichtungen, Werkzeuge, Flachteile, Gehäuse | Rohre, Formen, Werkzeuge, lange Komponenten |

| Automatisierungsgrad | Mittel; Add-on-fähig | Hoch — integrierte Drehautomatisierung | Hoch — vollmotorisierte Schiebetischsteuerung |

| Platzbedarf / Größe | Kompakt (nur Basisrahmen) | Größer (inkl. Drehtisch) | Erweiterte Fläche (Schienen + Werkstückhalter) |

| Handhabung | Manuell oder Roboterintegration möglich | Bediener oder Roboter an Ladezone | Motorisierter Schiebetisch mit automatischer Positionierung |

| Modulkompatibilität | Basis für alle modularen Systeme (Rotate, Slide, Powder etc.) | Erweiterungsmodul auf Basisunit aufgebaut | Erweiterungsmodul auf Basisunit aufgebaut |

| Beste Anwendung | Kundenspezifische Schweißlösungen mit niedriger bis mittlerer Stückzahl | Schnelle Produktion mit optimierten Zyklen | Präzises Schweißen von übergroßen oder zylindrischen Teilen |

Systemübersicht

Simass Base Unit

- Die Basisplattform.

- Unterstützt präzise 3-Achsen-Bewegung und ist vollständig modular.

- Perfekt zum Anpassen mit Erweiterungen wie Rotate oder Slide.

Anwendung: Wenn Flexibilität benötigt wird und ein maßgeschneiderter Workflow mit Modulen aufgebaut werden soll.

Simass Rotate

- Fügt der Basis ein motorisiertes Drehtischsystem hinzu.

- Ermöglicht gleichzeitiges Beladen und Schweißen, steigert den Durchsatz.

- Zwei Stationen rotieren für kontinuierliche Verarbeitung.

Anwendung: Für Hochvolumen-Produktion, wo Geschwindigkeit und Zykluszeit entscheidend sind (z. B. Automotive, Werkzeugbau).

Simass Slide

- Fügt ein Schiebetisch-System hinzu, ideal für große, lange oder zylindrische Bauteile.

- Schweißen in einer Zone, während in der anderen vorbereitet wird.

- Unterstützt vertikales und horizontales Schweißen.

Anwendung: Für übergroße oder zylindrische Teile, bei denen Präzision und einfache Handhabung erforderlich sind.

Welches System ist das Richtige?

| Bedarf | Empfohlenes System |

| Flexibilität & zukünftige Erweiterungen | Simass Base Unit |

| Schnelle Produktion mit minimaler Ausfallzeit | Simass Rotate |

| Schweißen großer, schwerer oder zylindrischer Teile | Simass Slide |