Laserlösungen für die Präzisions-Werkzeug- und Formenbau Branche

Der Werkzeug- und Formenbau erfordert höchste Präzision, Festigkeit und minimalen Stillstand. Sigma Laser bietet leistungsstarke Laser-Schweiß-, Gravur- und Markierungssysteme, die entwickelt wurden, um die Effizienz und Langlebigkeit von Formen, Matrizen und Präzisionswerkzeugen zu verbessern. Von feinen Rissreparaturen bis hin zu tiefen Gravuren stellen unsere Lösungen höchste Qualität und Produktivität in Ihrer Werkstatt sicher.

Empfohlene Laserschweißsysteme für Werkzeug- und Formen Anwendungen

Die Wahl des richtigen Laserschweißsystems ist entscheidend für Präzision, Haltbarkeit und Effizienz in der Werkzeug- und Formherstellung sowie -reparatur. Sigma Laser bietet eine Reihe fortschrittlicher Laserschweißlösungen, die auf die anspruchsvollen Anforderungen der Werkzeug- und Formenbau Branche zugeschnitten sind – von hochpräzisem Mikroschweißen bis hin zu robusten, automatisierten Schweißplattformen. Im Folgenden stellen wir die passendsten Sigma-Lasersysteme vor, die darauf ausgelegt sind, Ihren Arbeitsablauf zu optimieren, Stillstandzeiten zu reduzieren und eine makellose Schweißqualität für verschiedene Werkzeug- und Formenanwendungen zu liefern.

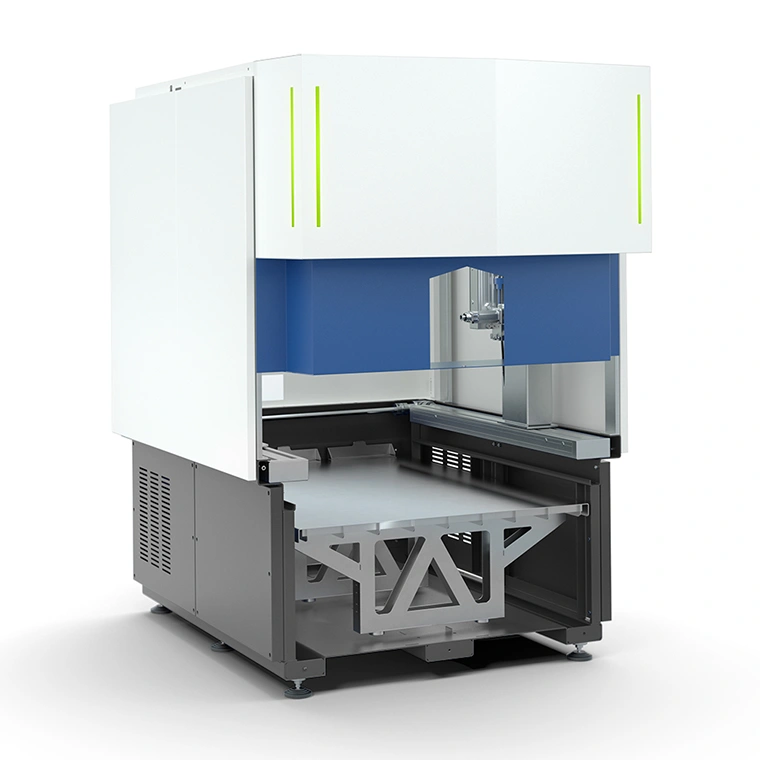

Sidanus Light

Die Sidanus Light ist eine Laserschweißmaschine der Spitzenklasse, die für maximale Präzision und Vielseitigkeit in der Werkzeug- und Formenfertigung entwickelt wurde. Ihre Vier-Achsen-Plattform (X, Y, Z, C) unterstützt manuelle, halbautomatische und vollständig automatisierte Operationen und ermöglicht Mikrometer-genaue Präzision bei Mikroschweißarbeiten wie Rissreparaturen und Feinrand-Schweißen. Dank ihres minimalen wärmeeinflusszonen (HAZ) und ergonomischen Designs gewährleistet die Sidanus Light konsistente, oxidfreie Schweißnähte mit minimaler Verformung – ideal für gehärtete Stähle und hochfeste Legierungen.

Sirius Light

Für größere Komponenten und komplexe Geometrien bietet Sirius Light unvergleichliche Flexibilität mit einem mobilen Design und bis zu 500 Watt Leistung. Ihr robustes Gestell und die schwenkbaren Laufrollen ermöglichen eine einfache Positionierung um große Formen und Werkzeuge. Dieses System zeichnet sich durch Schwerlast-Reparaturen an Werkzeugen und Formenüberholungen aus, bei denen Zugänglichkeit und Tragfähigkeit von entscheidender Bedeutung sind, was es zu einer vielseitigen Wahl für Luft- und Raumfahrt-, Automobil- und Industrieproduktion macht.

Siege Fibre

Der Siege Fibre kombiniert kompakte Größe mit außergewöhnlicher Präzision und wurde speziell für beengte oder schwer zugängliche Bereiche in Formen und Werkzeugen entwickelt. Ausgestattet mit Twin Lamp Cavity (TLC)-Technologie für eine verlängerte Lebensdauer und Strahlstabilität ist dieses tragbare System perfekt für feine Gravuren, Oberflächenreparaturen und Anwendungen, die ergonomische Mobilität in eingeschränkten Umgebungen wie der Schiffs- oder Luftfahrtindustrie erfordern.

Sidanus Fibre

Für kontinuierliche Produktionsumgebungen, die hohe Leistung und Energieeffizienz erfordern, bietet der Sidanus Fibre einen wartungsfreien Ytterbium-Faserlaser mit bis zu 450 Watt Leistung. Seine motorisierte vertikale Einstellung und modulare Design bieten ergonomischen Betrieb und zukunftssichere Automatisierungsfähigkeiten. Dieses System eignet sich besonders für die Herstellung komplexer Formen, medizinische Werkzeuge und Industrien, die wiederholbare, hochwertige Schweißnähte bei minimalem Energieverbrauch erfordern.

Sineo Fibre

Der Sineo Fibre erweitert die Vorteile der Faserlasertechnologie auf mobiles, vierachsiges Laserschweißen und bietet bis zu 450 Watt Leistung und eine Reichweite von 1.830 mm. Ideal für schwer zugängliche Formteile bietet dieses System hochpräzises Schweißen in der Luftfahrt-, Automobil- und Medizinbranche und gewährleistet Flexibilität und Mobilität, ohne die Schweißqualität oder Kontrolle zu beeinträchtigen.

Simass Basiseinheit & Modulare Komponenten (Simass Rotate, Simass Slide)

Für die automatisierte, hochvolumige Werkzeug- und Formproduktion dient die Simass Basiseinheit als robuste, modulare Schweißplattform. In Kombination mit Rotationsmodulen wie Simass Rotate (360°-Drehung für zylindrische Teile) und Simass Slide (mehrachsige Automatisierung für große Werkstücke) unterstützen diese Systeme komplexe Geometrien und groß angelegte Schweißaufgaben. Sie ermöglichen es Herstellern, den Betrieb zu skalieren, während Präzision beibehalten und der Bedienereingriff reduziert wird.

Das Portfolio von Sigma Laser deckt das gesamte Spektrum der Werkzeug- und Formenbauanwendungen ab – von Mikroschweißungen empfindlicher Formhöhlen bis hin zur Automatisierung von schweren Industrieschweißungen an großen Komponenten. Egal, ob Sie tragbare Systeme für Reparaturen vor Ort oder stationäre, vollautomatisierte Plattformen für die Massenproduktion benötigen, die fortschrittlichen Technologien von Sigma Laser gewährleisten erstklassige Schweißqualität, betriebliche Flexibilität und Effizienz.

Durch die Auswahl des richtigen Sigma Laser-Systems stellen Sie minimale thermische Verzerrungen, außergewöhnliche Wiederholbarkeit und Kompatibilität mit einer Vielzahl von Werkzeugstählen und Legierungen sicher, was letztendlich die Lebensdauer und Leistungsfähigkeit Ihrer Investitionen in Werkzeuge verlängert.

Haben Sie Fragen? Wir sind hier, um zu helfen!

Sprechen Sie mit unseren Spezialisten, um die besten Laserschweißsysteme für Ihre spezifischen industriellen Herausforderungen zu erkunden:

AnwendungenWichtige Anwendungsfälle im Werkzeug- und Formenbau

Die Laserschweißtechnologie revolutioniert die Werkzeug- und Formenbauindustrie, indem sie beispiellose Präzision und Flexibilität bei der Bewältigung von häufigen Reparatur- und Fertigungsherausforderungen bietet. Von der Reparatur von Mikrorissen bis zur komplexen Oberflächenstrukturierung ermöglichen Lasersysteme den Herstellern, die Haltbarkeit zu verbessern, Ausfallzeiten zu reduzieren und hohe Produktionsstandards aufrechtzuerhalten. Die folgenden wichtigen Anwendungsfälle zeigen auf, wie das Laserschweißen verschiedene kritische Aufgaben in Werkzeug- und Formenbauanwendungen optimiert und dort Effizienz und überlegene Ergebnisse liefert, wo traditionelle Methoden oft zu kämpfen haben.

Mikroriss- und Kantensanierung

Das Laserschweißen ermöglicht präzise und wärmearme Reparaturen von Mikrorissen und abgenutzten Kanten in Stahlformen ohne Verzerrung und beseitigt die Notwendigkeit eines vollständigen Austauschs.

Formoberflächenrestaurierung

Stellen Sie abgenutzte oder beschädigte Formoberflächen mit minimalem Materialverlust durch gepulstes Laserschweißen wieder her - ideal für teure und komplexe Formgeometrien.

Tiefgravur von Werkzeugkavitäten

Unsere Lasersysteme bieten tiefe und dauerhafte Gravuren auf Werkzeughöhlen und Formkernen für Teilnummerierungen, Branding und Fälschungsschutz.

Laserstrukturierung und Oberflächenmusterung

Erzielen Sie konsistente Mikrostrukturen und funktionale Oberflächenveredelungen, um die Produktfreigabe und die Oberflächenästhetik in Spritzgussanwendungen zu verbessern.

Bearbeitung schwer zugänglicher Bereiche

Mit mehrachsigen und fasergeführten Lasersystemen erreichen Sie enge oder komplexe Bereiche von Formen für lokales Schweißen oder Markieren, ohne das gesamte Werkzeug zu demontieren.

Häufige Wartung & Überarbeitung

Ermöglichen Sie eine schnelle Abwicklung in regulären Werkzeugwartungszyklen mit minimalem Vor- und Nachbearbeitungsaufwand, um Ausfallzeiten und Kosten zu reduzieren.

Zusammenfassung: Neue Möglichkeiten mit Laserschweißen in Werkzeug- und Formenbau erschließen

Die Vielseitigkeit der Laserschweißsysteme ermöglicht es Werkzeugmachern und Formenherstellern, eine Vielzahl spezialisierter Aufgaben mit Zuversicht und Effizienz zu bewältigen. Ob zum Reparieren empfindlicher Mikrorisse, zur Wiederherstellung komplexer Formoberflächen oder zum Aufbringen präziser Oberflächenstrukturen – die fortschrittlichen Lösungen von Sigma Laser bieten schnelle, präzise und minimalinvasive Optionen. Durch die Erleichterung des Zugangs zu schwer zugänglichen Bereichen und die Reduzierung des Bedarfs an umfangreicher Nachbearbeitung verlängert Laserschweißen nicht nur die Werkzeuglebensdauer, sondern beschleunigt auch die Wartungszyklen — was zu niedrigeren Betriebskosten und erhöhter Produktivität führt. Diese innovativen Anwendungsfälle anzunehmen, wird Ihre Herstellungsprozesse wettbewerbsfähig halten und Ihre Werkzeuge in einem optimalen Zustand halten.

Das richtige Laserschweißsystem für Werkzeug- & Formenbauanwendungen auswählen

Die Auswahl des idealen Laserschweißsystems für die Werkzeug- und Formenbauindustrie ist eine entscheidende Entscheidung, die sich direkt auf die Produktqualität, die Betriebseffizienz und die langfristigen Kosteneinsparungen auswirkt. Unabhängig davon, ob Sie an der Formenherstellung, Oberflächenstrukturierung, Präzisionsgravur oder Reparatur beteiligt sind, hilft Ihnen das Verständnis der Schlüsselfaktoren, die die Maschinenleistung beeinflussen, eine fundierte Wahl zu treffen. Hier sind die wesentlichen Überlegungen bei der Auswahl einer Laserschweißlösung, die auf Werkzeug- und Formenanwendungen zugeschnitten ist:

1. Materialkompatibilität

Werkzeuge und Formen werden häufig aus einer Vielzahl anspruchsvoller Materialien wie gehärteten Werkzeugstählen (H13, P20), rostfreien Legierungen und Schnellarbeitsstählen (HSS) hergestellt. Ihr Laserschweißsystem muss in der Lage sein, diese Materialien mit minimaler Wärmeeinwirkung, ohne Risse und mit hervorragender metallurgischer Stabilität zu verarbeiten. Suchen Sie nach Systemen, die für hochharte Legierungen optimiert sind und vielseitig genug sind, um Beschichtungen oder Verbundwerkstoffe zu handhaben.

2. Präzision und Steuerung

Die Werkzeug- und Formenherstellung erfordert eine Genauigkeit im Mikrometerbereich und außergewöhnliche Wiederholbarkeit. Wichtige Merkmale sind:

- Feine Punktgrößenkontrolle (≤ 0,2 mm) für empfindliche Schweißnähte in engen Geometrien

- Einstellbare Pulsparameter (Pulsdauer, Frequenz und Energie), um die Wärmeeinwirkung anzupassen

-

Mehrachsenbewegungsfähigkeiten (X, Y, Z und idealerweise rotierende C-Achse) zum Erreichen komplexer Formen und geneigter Oberflächen

Diese Spezifikationen gewährleisten fehlerloses Schweißen selbst in engen Hohlräumen, scharfen Kanten oder komplexen Werkzeugdetails.

3. Ausgangsleistung und Pulsmodus

Je nach Anwendung – ob Tiefengravur, Mikroschweißen oder Oberflächenstrukturierung – variieren Leistungsbereich und Pulsmodus. Gepulste Faserlaser zwischen 100 und 450 Watt werden weitgehend empfohlen, da sie eine präzise Energiekontrolle bieten, um Überhitzung oder Materialschäden zu vermeiden. Fortschrittliche Modulationstechnologien wie Super Pulse Technology (SPT) verbessern die Schweißqualität weiter, indem sie die Wärmeeinwirkung und Erstarrung optimieren.

4. Manuelle, halbautomatische oder vollautomatische Bedienung

Ihr Produktionsmaßstab und Arbeitsablauf bestimmen den erforderlichen Automatisierungsgrad:

- Manuelle oder halbautomatische Stationen mit Joystick-Steuerungen sind ideal für kleine Werkstätten oder kundenspezifische, aufgabenarme Arbeiten. Sie bieten Flexibilität des Bedieners und direkte Kontrolle für komplexe Aufgaben.

- CNC-gesteuerte oder 4-achsige programmierbare Systeme eignen sich für Hochvolumen-Produktionslinien, die gleichmäßige, wiederholbare Schweißnähte mit reduzierter Bedienerabhängigkeit und schnelleren Durchlaufzeiten ermöglichen.

5. Kühlung, Sicherheit und Ergonomie

Effiziente Kühlsysteme (integrierte oder externe Kühler) sind entscheidend für die Aufrechterhaltung einer stabilen Laserleistung während des Dauerbetriebs. Sicherheitsmerkmale wie Schutzgehäuse mit Verriegelungen schützen die Bediener und gewährleisten die Einhaltung industrieller Standards. Ergonomische Designüberlegungen, einschließlich verstellbarer Arbeitstische und benutzerfreundlicher Schnittstellen, minimieren die Ermüdung des Bedieners bei langen Schichten.

6. Software-Funktionen und Integration

Moderne Laserschweißlösungen bieten ausgeklügelte Software-Suiten mit:

- Intuitiven Mensch-Maschine-Schnittstellen (HMI) für einfache Bedienung und Parameteranpassungen

- Anpassbaren Schweißprogrammen und Speichermöglichkeiten für Wiederholungsjobs

- Rückverfolgbarkeit und Job-Protokollierungsfunktionen, die für die Qualitätssicherung und Audits in regulierten Branchen unerlässlich sind

- Integration mit Automatisierungssystemen für synchronisierte Mehrachsensteuerung und Echtzeit-Prozessüberwachung

Im anspruchsvollen Bereich des Werkzeug- und Formenbaus sind außergewöhnliche Präzision, strukturelle Festigkeit und die Minimierung von Produktionsausfallzeiten entscheidend, um den Wettbewerbsvorteil zu halten. Sigma Laser bietet fortschrittliche Laser-Schweiß-, Gravier- und Markiersysteme, die sorgfältig entwickelt wurden, um den strengen Anforderungen dieser Branche gerecht zu werden. Unsere hochmodernen Laserlösungen ermöglichen es Herstellern, Mikrorisse zu reparieren, abgenutzte Oberflächen zu erneuern und langlebige, hochauflösende Gravuren auf Formen, Matrizen und Präzisionswerkzeuge mit unvergleichlicher Genauigkeit anzubringen.

Durch den Einsatz modernster Lasertechnologie reduzieren unsere Systeme hitzebeeinträchtigte Zonen, um Verformungen und Verzerrungen zu verhindern, die häufig mit herkömmlichen Reparaturmethoden verbunden sind. Dies führt zu einer längeren Lebensdauer der Werkzeuge, schnelleren Bearbeitungszeiten und einer signifikant verbesserten Betriebseffizienz. Egal ob es sich um die Reparatur komplizierter Kanten, die Tiefengravur von Kavitäten für Branding und Rückverfolgbarkeit oder die Schaffung spezieller Oberflächentexturen zur Verbesserung der Produktauslösung handelt, das Portfolio von Sigma Laser bietet vielseitige, anpassbare Optionen, die auf die einzigartigen Herausforderungen im Werkzeug- und Formenbau zugeschnitten sind.

Mit nahtloser Integration in bestehende Arbeitsabläufe und minimalen Nachbearbeitungsanforderungen ermöglichen unsere Laserlösungen den Werkstätten, die Produktivität zu maximieren und dabei die höchsten Qualitätsstandards aufrechtzuerhalten. Vertrauen Sie Sigma Laser, um zuverlässige, präzisionsorientierte Technologien bereitzustellen, die den Werkzeug- und Formenbau, die Reparatur und Fertigung in einen schnelleren, kostengünstigeren und hoch reproduzierbaren Prozess verwandeln.

Warum Laserschweißen für Werkzeug- & Formenanwendungen?

Im Werkzeug- und Formenbau sind Präzision, Wiederholbarkeit und minimale Materialverformung unverzichtbar. Ob beim Bau von Hochleistungs-Spritzgussformen oder der Instandhaltung präziser Stanzwerkzeuge – die Wahl der richtigen Schweißtechnologie wirkt sich direkt auf Bauteilqualität, Werkzeuglebensdauer und Produktivität aus.

Konventionelle Schweißmethoden – etwa WIG- oder Mikro-Plasmaschweißen – stoßen in diesen anspruchsvollen Umgebungen häufig an ihre Grenzen. Sie erzeugen zu viel Wärme, führen zu Verformungen und erfordern aufwendige Nachbearbeitung. Im Gegensatz dazu hat sich das Laser-Schweißen als neuer Goldstandard für sowohl die Herstellung als auch die Reparatur komplexer Werkzeuge und Formen etabliert.

Dank seiner mikrometergenauen Präzision, dem geringen Wärmeeintrag und der Kompatibilität mit gehärteten Werkzeugstählen ermöglicht das Laser-Schweißen die Einhaltung engster Toleranzen und anspruchsvollster Konstruktionsanforderungen – ohne die strukturelle Integrität zu beeinträchtigen.

Wie Laser-Schweißen den Werkzeug- & Formenbau revolutioniert

| Aspekt | Konventionelle Methoden | Vorteile des Laser-Schweißens |

|---|---|---|

| Wärmeeintrag | Hoch, oft mit Verzug verbunden | Ultralokale Wärme minimiert Verformungen |

| Präzision | Abhängig vom Bediener | Mikrometergenaue Schweißnähte, auch bei komplexen Geometrien |

| Materialkompatibilität | Schwierigkeiten bei gehärteten Stählen | Ideal für HSS, Inconel, gehärtete Stähle u. v. m. |

| Nachbearbeitung | Intensives Schleifen & Umformen nötig | Minimaler Aufwand, spart Zeit und Kosten |

| Zugang zu engen Bereichen | Problematisch bei feinen oder internen Strukturen | Laserstrahl erreicht Mikrodetaile und tiefe Kavitäten |

| Reproduzierbarkeit | Bedienerabhängig, ungleichmäßige Ergebnisse | Voll programmierbar, konstant hohe Qualität |

| Strukturintegrität | Grundmaterial wird oft geschwächt | Starke metallurgische Bindung, selbst unter hoher Belastung |

Warum Hersteller beim Werkzeug- & Formenbau auf Laser-Schweißen setzen

Ob Herstellung oder Wartung – Laser-Schweißen bietet unvergleichliche Kontrolle und Leistungsfähigkeit. Führende Werkzeugmacher vertrauen darauf, weil es:

Originalgeometrie bewahrt – entscheidend für Präzisionsformen und engste Toleranzen

Wärmeeinflusszone minimiert – schützt angrenzende Bereiche und Beschichtungen

Hochentwickelte Materialien unterstützt – kompatibel mit gehärteten, vergüteten und exotischen Legierungen

Betriebszeit verbessert – weniger Verzug bedeutet weniger Korrekturen und Stillstand

Kosten senkt – Ausschussquote reduziert und Werkzeuglebensdauer verlängert

Feinste Details ermöglicht – perfekt für Mikroschweißen von Einsätzen, Auswerferbohrungen und Kantenreparaturen

Anwendungsfelder im gesamten Lebenszyklus von Werkzeugen & Formen

Laser-Schweißen ist weit mehr als nur Reparaturtechnologie – es begleitet den gesamten Lebenszyklus von Werkzeugkomponenten:

Während der Produktion: Hinzufügen präziser Details, Korrektur von Bearbeitungsfehlern oder Fügen empfindlicher Teile

Während der Wartung: Wiederherstellung verschlissener Kanten, Aufbau von Trennlinien oder Korrektur von Werkzeugerosion

Während der Modifikation: Anpassung von Formen an neue Designs ohne komplette Neufertigung

Zukunftssicherer Werkzeug- & Formenbau mit Laser-Schweißen

Von der Lebensdauerverlängerung von Spritzgussformen bis hin zu hochpräzisen Anpassungen in Stanzwerkzeugen – Laser-Schweißen bietet unvergleichliche Präzision, Geschwindigkeit und Kontrolle. Der minimale Wärmeeintrag und die exzellente Materialverträglichkeit machen es zur idealen Lösung für moderne Werkzeug- und Formenbauanwendungen – egal ob bei der Neufertigung oder bei kritischen Instandhaltungsaufgaben.

Die fortschrittlichen Laserschweißsysteme von Sigma Laser erfüllen die höchsten Standards der Branche und bieten Werkzeugmachern weltweit die Präzision, Zuverlässigkeit und Flexibilität, die ihre Arbeit erfordert.

Lasertechnologien im Werkzeug- & Formenbau

Im anspruchsvollen Bereich der Werkzeug- und Formherstellung ist die Wahl der richtigen Lasertechnologie entscheidend, um Präzision, Effizienz und Haltbarkeit zu erreichen. Sigma Laser bietet eine Reihe fortschrittlicher Lasersysteme, die speziell für die vielfältigen Anwendungen in dieser Branche maßgeschneidert sind – von Fertigung und Reparatur bis zu Markierung und Oberflächenveredelung.

Blitzlampen-gepumpte Nd:YAG-Laser

Blitzlampen-gepumpte Nd:YAG-Laser sind seit langem der Industriestandard für Anwendungen im Werkzeug- und Formenbau aufgrund ihrer bewährten Zuverlässigkeit und leistungsstarken Schweißfähigkeiten. Diese Systeme bieten hohe Spitzenleistungen mit exzellenter Strahlqualität, was sie ideal für präzises Mikroschweißen, Rissreparaturen und Gravuren auf gehärteten Stählen und komplexen Legierungen macht. Ihre Vielseitigkeit ermöglicht den Einsatz sowohl in manuellen als auch automatisierten Arbeitsabläufen.

Faserglasersysteme

Faserlaser stellen die neueste Innovation in der Lasertechnologie dar und bieten eine überlegene Energieeffizienz, geringeren Wartungsaufwand und verbesserte Strahlstabilität. Diese Systeme liefern konsistent Schweißnähte von hoher Qualität mit minimalen hitzebeeinträchtigten Zonen, was entscheidend für die Erhaltung der Formintegrität und Maßgenauigkeit ist. Das kompakte Design und die Flexibilität der Faserlaser ermöglichen eine einfache Integration mit Mehrachsen- und Automatisierungsplattformen für komplexe Geometrien und schwer zugängliche Bereiche.

Gepulste Lasertechnologie

Gepulste Laser sind unerlässlich für Anwendungen, die feine Kontrolle über die Wärmezufuhr und minimale thermische Verzerrung erfordern, wie etwa die Reparatur empfindlicher Formoberflächen oder das Gravieren komplizierter Werkzeugmuster. Durch die Abgabe von Laserenergie in kurzen Impulsen minimieren gepulste Systeme Materialspannungen und reduzieren den Nachbearbeitungsaufwand, wodurch die Bearbeitungszeiten und die Gesamtproduktivität verbessert werden.

Fortschrittliche Steuerungssoftware und Automatisierung

Moderne Lasersysteme werden durch ausgereifte Steuerungssoftware wie Sigma Lasers Sigomatic und Sigomatic Pro ergänzt, die präzise Mehrachsen-Koordination, programmierbare Schweißpfade und Echtzeit-Prozessüberwachung ermöglichen. Die Automatisierung verbessert nicht nur die Wiederholbarkeit und Qualität, sondern reduziert auch die Arbeitsbelastung der Bediener, was konsistente Ergebnisse in der Serienproduktion von Werkzeugen und Formen sicherstellt.

Warum Sigma Laser? Schlüsselvorteile von Sigma Laser für die Werkzeug- & Formenbauindustrie

Wenn es um die Präzision und Haltbarkeit geht, die bei der Reparatur von Werkzeugen und Formen erforderlich ist, bietet Sigma Laser Systems eine unvergleichliche Leistung, die auf die spezifischen Herausforderungen der Branche zugeschnitten ist. Deshalb vertrauen führende Formenhersteller und Reparaturbetriebe Sigma:

Unsere Systeme gewährleisten eine konsistente Energielieferung für Mikroschweißaufgaben und bewahren feine Details sowie komplexe Geometrien auf Formoberflächen.

Fortschrittliches Pulsformen und Kühlfunktionen tragen dazu bei, die Integrität von hochpräzisen Werkzeugen zu bewahren, indem thermische Spannungen und Verformungen vermieden werden.

Unsere Mehrachskonfigurationen ermöglichen flexible Positionierung und Erreichbarkeit auch für große oder tief gelagerte Formen und gewährleisten präzise Reparaturen in schwer zugänglichen Bereichen.

Erreichen Sie saubere, starke Schweißnähte, die kaum Nachbearbeitung erfordern—sparen Sie Zeit beim Nachpolieren oder Umformen von Formbestandteilen.

Ob Sie einen kompakten tragbaren Laser für die Wartung vor Ort oder eine vollständige Arbeitsstation für internen Werkzeugbau benötigen, Sigma bietet die passende Lösung.

Benutzerfreundliche Oberfläche mit Unterstützung für benutzerdefinierte Schweißprogramme, CNC-Integration und Ferndiagnose für optimierte Abläufe.

Unterstützt durch robuste Komponenten, branchenerprobte Leistung und das engagierte Serviceteam von Sigma.

Mit Sigma Laser erhalten Sie nicht nur eine Maschine, sondern einen strategischen Partner zur Verlängerung der Werkzeuglebensdauer, Verkürzung der Reparaturzeiten und Sicherstellung von Produktionskontinuität.

Wir haben für Sie gearbeitet

Laser-Schweiß-Workflows in der Werkzeug- & Formenherstellung

Das Verständnis des Laser-Schweißprozesses ist entscheidend zur Optimierung der Produktionseffizienz und zur Erzielung hochwertiger Ergebnisse in Werkzeug- und Formenanwendungen. Die folgende Infografik skizziert die typischen Stadien eines Laser-Schweiß-Workflows und hebt hervor, wie Sigma-Lasersysteme Präzision und Automatisierung in jedem Schritt integrieren.

Werkstückvorbereitung

Positionierung und Befestigung

Lasereinstellung

Schweißausführung

Prozessüberwachung

Nachschweißinspektion

Minimale Nachbearbeitung

Visualisierung des Laser-Schweißprozesses in der Werkzeug- & Formenreparatur

Um die Effizienz und Präzision, die Sigma-Lasersysteme in die Werkzeug- und Formenfertigung einbringen, vollständig zu verstehen, ist eine klare Visualisierung des Laser-Schweiß-Workflows von unschätzbarem Wert. Die folgende Infografik veranschaulicht den Schritt-für-Schritt-Laser-Schweißzyklus maßgeschneidert für präzise Reparatur und Überarbeitung von Form- und Werkzeugkomponenten:

Erstinspektion und Bewertung

Oberflächenvorbereitung

Präzisionslaser-Schweißen

Nachschweißinspektion

Nachbearbeitung und Polieren

Endgültige Qualitätssicherung

Warum dieser Prozess für die Werkzeug- und Formenindustrie wichtig ist

Dieser optimierte Laserschweiß-Workflow verkürzt die Reparaturzeiten und reduziert den Materialabfall erheblich im Vergleich zu herkömmlichen Methoden und bietet dabei unvergleichliche Präzision und Wiederholbarkeit. Die Visualisierung dieser Phasen hilft Werkstattmanagern und Bedienern, die Vorteile der Integration von Sigma-Laserlösungen zu erkennen – von schnelleren Durchlaufzeiten bis hin zu überlegener Produktqualität.

Das Einbinden dieser Infografik auf Ihrer Seite für die Werkzeug- und Formenindustrie verbessert nicht nur das Benutzerengagement, sondern auch die SEO, indem sie wichtige Schlüsselwörter wie „Laserschweißprozess“, „Werkzeugreparatur-Workflow“ und „präzise Formenüberholung“ anspricht.

Wichtige Tipps zur Verwendung von Lasertechnologie in der Werkzeug- und Formenindustrie

Die effektive Nutzung von Lasertechnologie in der Werkzeug- und Formenherstellung erfordert die Berücksichtigung mehrerer kritischer Faktoren, um Präzision, Qualität und Betriebseffizienz zu gewährleisten. Hier sind die wichtigsten Tipps, um die Vorteile von Laseranwendungen in dieser anspruchsvollen Branche zu maximieren:

1. Optimieren Sie die Wärmezufuhr, um Verformungen zu verhindern

Laserschweißen führt im Vergleich zu herkömmlichen Methoden minimale Wärme ein, aber eine präzise Steuerung der Wärmezufuhr ist entscheidend, um thermische Verformungen zu vermeiden und die Formgenauigkeit zu erhalten. Verwenden Sie gepulste Lasermodi und fortschrittliche Pulsmultiplikationstechniken, um die Energiezufuhr sorgfältig zu steuern.

2. Wählen Sie den richtigen Lasertyp für Ihre Anwendung

Die Auswahl zwischen blitzlampengepumpten Nd:YAG- und Faserlasersystemen hängt von Ihren spezifischen Bedürfnissen ab, wie z.B. Materialtyp, Dicke und erforderliche Präzision. Faserlaser sind vorzuziehen für Energieeffizienz und minimalen Wartungsaufwand, während Nd:YAG-Systeme bei leistungsstarken, schweren Aufgaben hervorragend abschneiden.

3. Nutzen Sie Mehrfachachsensteuerung für komplexe Geometrien

Werkzeug- und Formkomponenten haben oft komplizierte Formen und schwer zugängliche Bereiche. Setzen Sie Lasersysteme mit Mehrfachbewegungsachsen und schwenkbaren Optiken ein, um alle Schweißorte ohne Demontage von Teilen zu erreichen, und steigern Sie die Produktivität und reduzieren Sie die Einrichtungszeit.

4. Verwenden Sie programmierbare Software für Konsistenz

Automatisierungssoftware wie Sigomatic ermöglicht reproduzierbare, programmierbare Schweißpfade, reduziert die Abhängigkeit vom Bediener und menschliche Fehler. Dies führt zu gleichbleibend hochwertigen Schweißnähten, die für die Serienproduktion und komplexe Reparaturen unerlässlich sind.

5. Halten Sie saubere Oberflächen vor dem Schweißen

Oberflächenvorbereitung ist entscheidend. Stellen Sie sicher, dass Werkzeug- und Formoberflächen sauber, frei von Verunreinigungen, Ölen und Oxidation sind, um optimale Laserabsorption und starke Schweißverbindungen zu erzielen.

6. Überwachen und warten Sie die Ausrüstung regelmäßig

Regelmäßige Kalibrierung und präventive Wartung der Laserausrüstung, einschließlich Optiken und Kühlsysteme, gewährleisten stabile Leistung, reduzieren Ausfallzeiten und verlängern die Lebensdauer des Systems.

7. Schulen Sie die Bediener gründlich

Laserschweißen erfordert qualifizierte Bediener, die mit den Systemsteuerungen und Sicherheitsprotokollen vertraut sind. Investitionen in umfassende Schulungen verbessern die Prozesszuverlässigkeit, Sicherheit und Gesamteffizienz.

Häufig gestellte FragenHäufig gestellte Fragen zum Laserschweißen in der Werkzeug- und Formenindustrie

Wenn Sie in der Werkzeug- und Formenbauindustrie tätig sind und über Laserschweißen als Lösung nachdenken, haben Sie möglicherweise einige Fragen. Nachfolgend haben wir die häufigsten Anfragen von Ingenieuren, Werkzeugmachern und Produktionsmanagern beantwortet, die die Reparaturpräzision verbessern, die Lebensdauer von Formen verlängern und Ausfallzeiten mit Sigma-Laserschweißsystemen reduzieren möchten.

Laserschweißen bietet unvergleichliche Präzision, minimale wärmebeeinflusste Zonen und hochqualitative Schweißnähte mit minimaler Verformung—ideal für empfindliche Formoberflächen und detaillierte Reparaturen.

Ja. Sigmas Laserschweißmaschinen können eine breite Palette von Werkzeugstählen, einschließlich H13, P20 und rostfreiem Stahl, verarbeiten und sorgen für starke und langlebige Schweißnähte.

Für die meisten Reparaturarbeiten an Werkzeugen und Formen reicht eine Laserleistung von 220 W aus. Sigma Laser bietet maßgeschneiderte Konfigurationen, um genau Ihren Anforderungen gerecht zu werden.

Absolut. Die Systeme von Sigma unterstützen Mikro-Schweißen mit Punktgrößen von nur 0,2 mm und gewährleisten präzise Reparaturen, ohne die Formgeometrie zu beeinträchtigen.

Laserschweißen bietet bessere Kontrolle, weniger Wärmeeintrag und reduzierte Nachbearbeitung. Es eliminiert häufige Probleme wie Verzug und übermäßiges Schleifen, die mit dem TIG-Schweißen verbunden sind.

Ja. Die modularen Arbeitsplatzdesigns von Sigma ermöglichen eine einfache Integration und Automatisierung in bestehende Fertigungsabläufe.

Sigma Laser bietet eine vollständige Schulung für Bediener sowie technischen Support nach dem Verkauf und Fernwartung zur Sicherstellung optimaler Systemleistung. Außerdem wird die Ausbildung zum Lasersicherheitsbeauftragten gemäß den deutschen Vorschriften einbezogen.

Bildungsressourcen & Verwandte Artikel

Um Ihnen zu helfen, die Vorteile der Laserschweißtechnologie in der Werkzeug- und Formenherstellung zu maximieren, bieten wir eine Auswahl an Expertenressourcen und aufschlussreichen Artikeln. Egal, ob Sie Ihr technisches Wissen vertiefen, über Branchentrends auf dem Laufenden bleiben oder praktische Tipps erkunden möchten, unsere kuratierten Inhalte decken alle wichtigen Aspekte ab.

Empfohlene Lektüre:

-

Umfassende Anleitung zum Laserschweißen bei der Werkzeugreparatur

Erforschen Sie die Grundlagen und fortschrittlichen Techniken des Laserschweißens, die speziell auf die Instandsetzung von Werkzeugen und Formen zugeschnitten sind. -

Wie Lasergravur die Rückverfolgbarkeit von Formen und Fälschungssicherheit verbessert

Erfahren Sie, wie präzise Lasermarkierungen Wert durch langlebige, hochauflösende Gravuren auf Werkzeugkomponenten hinzufügen. -

Vergleich von Laserschweißen und traditionellen Reparaturmethoden

Verstehen Sie die entscheidenden Vorteile des Laserschweißens gegenüber herkömmlichen Verfahren in Bezug auf Präzision, Wärmeverwaltung und Produktivität. -

Optimierung der Laserparameter für schwer zugängliche Bereiche

Entdecken Sie Strategien für das effektive Schweißen komplexer Geometrien mit mehrachsigen Lasersystemen und fortschrittlicher Optik. -

Wartungsrichtlinien für lasergeschweißte Werkzeuge und Formen

Halten Sie Ihre Ausrüstung in Bestform mit empfohlenen Reinigungs-, Inspektions- und Wartungstipps.

Video-Tutorials und Webinare:

-

Live-Demo: Laserschweißen von Spritzgusskomponenten

Sehen Sie unseren Experten-Techniker bei der Präzisionsschweißung und der Einrichtung der Parameter zu. -

Webinar: Steigerung der Produktivität mit Automatisierungssoftware im Laserschweißen

Erhalten Sie Einblicke in die Integration von Sigomatic und Sigomatic Pro für optimierte Arbeitsabläufe.

Haben Sie Fragen? Wir sind hier, um zu helfen!

Sprechen Sie mit unseren Spezialisten, um die besten Laserschweißsysteme für Ihre spezifischen Branchenanforderungen zu erkunden: