Warum Laserschweißen in der modernen Industrie wichtig ist

Der Aufstieg der Lasertechnologie in industriellen Anwendungen

In den letzten Jahrzehnten haben technologische Innovationen die Industrielandschaft dramatisch umgestaltet. Zu den umwälzendsten Fortschritten gehört die Lasertechnologie — und insbesondere das Laserschweißen. Da die Anforderungen in der globalen Fertigung immer komplexer, präziser und zeitkritischer werden, werden traditionelle Schweißverfahren zunehmend durch leistungsstarke Alternativen ersetzt. Das Laserschweißen hat sich an die Spitze dieses Wandels gestellt und bietet unvergleichliche Vorteile in Bezug auf Genauigkeit, Geschwindigkeit, Flexibilität und Qualität.

>Laserschweißen ist nicht länger ein futuristisches Konzept, das auf High-Tech-Labors oder Nischenanwendungen beschränkt ist. Heute spielt es eine zentrale Rolle in so unterschiedlichen Bereichen wie Luft- und Raumfahrt, Medizintechnik, Automobilbau, Schmuckherstellung, Elektronik, Verteidigung und darüber hinaus. Bei dieser Entwicklung geht es nicht nur um die Verwendung von Licht zum Verbinden von Metallen, sondern auch um die Erhöhung der Produktionsstandards, die Verringerung menschlicher Fehler, die Ermöglichung kundenspezifischer Massenfertigung und die Eröffnung von Designmöglichkeiten, die zuvor unvorstellbar waren.

Unübertroffene Präzision und Genauigkeit

Einer der überzeugendsten Vorteile des Laserschweißens ist seine extreme Präzision. Durch den Einsatz eines hoch fokussierten Laserstrahls können mit dieser Methode Materialien mit minimaler thermischer Verformung verbunden werden, selbst bei Bauteilen, die nur einen Bruchteil eines Millimeters dünn sind. Das mit dem Laserschweißen erreichbare Präzisionsniveau macht es zum Goldstandard für Branchen, in denen Toleranzen im Mikrometerbereich von entscheidender Bedeutung sind, wie z. B. in der Medizintechnik, Mikroelektronik und Uhrenherstellung.

Bei herkömmlichen Schweißverfahren wie dem WIG- oder MIG-Schweißen kann die Wärmeausbreitung in das umgebende Material zu Unregelmäßigkeiten führen, die strukturelle Integrität schwächen und eine Nachbearbeitung erforderlich machen. Das Laserschweißen hingegen ermöglicht eine lokalisierte Energiezufuhr mit bemerkenswerter Kontrolle, was bedeutet, dass nur der beabsichtigte Verbindungsbereich betroffen ist. Dadurch wird das Risiko von Materialverzug, Verformung oder unbeabsichtigten hitzebeeinflussten Zonen drastisch reduziert.

Geschwindigkeit, Durchsatz und Produktivität

Im Zeitalter von Industrie 4.0 und Lean Manufacturing ist Geschwindigkeit wichtiger denn je. Einer der entscheidenden Vorteile des Laserschweißens ist seine hohe Schweißgeschwindigkeit — oft um ein Vielfaches schneller als traditionelle Schweißverfahren. Da Laserstrahlen automatisiert, fokussiert und sofort neu positioniert werden können, können Hersteller den Durchsatz erheblich erhöhen, ohne die Qualität zu beeinträchtigen.

Beim Automobilbau können Laserschweißsysteme in Roboterarme integriert werden, um Hunderte von Schweißnähten pro Minute auszuführen, und zwar jede einzelne gleichmäßig, sauber und zuverlässig. Dieser Automatisierungsgrad minimiert Ausfallzeiten, senkt die Arbeitskosten und verringert das Risiko menschlicher Fehler, während gleichzeitig die betriebliche Gesamteffizienz gesteigert wird.

Berührungslose und saubere Verarbeitung

Im Gegensatz zu herkömmlichen Schweißverfahren, die einen direkten Kontakt zwischen Elektrode und Werkstück erfordern, ist das Laserschweißen ein berührungsloses Verfahren. Diese Eigenschaft bringt zahlreiche Vorteile mit sich. Erstens verringert es den Verschleiß der Ausrüstung, was sich in geringeren Wartungskosten und einer längeren Lebensdauer niederschlägt. Zweitens werden Verunreinigungen durch Elektroden oder Zusatzwerkstoffe vermieden, was zu saubereren und festeren Schweißnähten führt — dies ist besonders wichtig in Branchen mit strengen Hygienestandards, wie z. B. der medizinischen Fertigung oder der Pharmaindustrie.

Außerdem ist der minimale Bedarf an Nachbearbeitung — wie Schleifen oder Polieren — ein entscheidender Vorteil für die Produktionsumgebung. Da Laserschweißnähte in der Regel glatt, präzise und optisch sauber sind, können die Teile oft direkt in die nächste Produktions- oder Montagestufe übergehen.

Bessere Verbindungsqualität und strukturelle Integrität

Eine der wichtigsten Anforderungen in der modernen Fertigung ist es, sicherzustellen, dass jede Verbindung oder Schweißnaht nicht nur sauber aussieht, sondern auch eine hohe mechanische Festigkeit und Zuverlässigkeit aufweist. Das Laserschweißen erfüllt diese Anforderungen mit Bravour. Das Verfahren erzeugt tiefe, schmale Schweißnähte mit hervorragenden metallurgischen Eigenschaften und minimaler Porosität oder Defekten.

>Ob Sie nun unterschiedliche Metalle in der Luft- und Raumfahrt, empfindliche Goldteile in der Schmuckherstellung oder Edelstahlrohre in chirurgischen Instrumenten verbinden, die Beständigkeit der Schweißnahtqualität, die mit der Lasertechnologie erreicht wird, ist unübertroffen. Darüber hinaus ermöglicht die Möglichkeit der Steuerung von Strahlintensität und Pulsdauer maßgeschneiderte Schweißprofile für bestimmte Materialkombinationen, was mit herkömmlichen Methoden nur schwer zu erreichen ist.

Reduzierter Wärmeeintrag = weniger Verzug

Das Wärmemanagement ist ein zentrales Anliegen bei jedem Schweißprozess. Übermäßige Hitze kann zu Verzug, Spannungen, Mikrorissen und einer Beeinträchtigung der Teileleistung führen. Beim Laserschweißen werden diese Probleme aufgrund der konzentrierten Energie und der minimalen Wärmeeinflusszone (WEZ) erheblich gemildert. Das Ergebnis ist eine geringere thermische Ausdehnung, reduzierte Eigenspannung und erhöhte Dimensionsstabilität der geschweißten Komponenten.

>Das macht das Laserschweißen besonders wertvoll für Präzisionsanwendungen, wo schon geringe Abweichungen ein Teil unbrauchbar machen können. Es reduziert auch den Bedarf an kostspieligen Vorrichtungen oder Klemmen, um thermischen Verformungen entgegenzuwirken, und vereinfacht so den gesamten Aufbau.

>Designfreiheit und Miniaturisierung

Da Produkte in allen Branchen immer kleiner, intelligenter und komplexer werden, können herkömmliche Fügeverfahren nicht mehr mithalten. Das Laserschweißen eröffnet eine neue Dimension der Designfreiheit, indem es das Fügen von kleinen Komponenten, komplexen Geometrien und schwer zugänglichen Verbindungen ermöglicht, ohne die Integrität zu beeinträchtigen. Die berührungslose Natur des Verfahrens bedeutet, dass empfindliche oder sensible Teile ohne Beschädigung geschweißt werden können, was in der Mikroelektronik, der Uhrenherstellung und der Herstellung medizinischer Implantate unerlässlich ist.

Laserschweißen unterstützt auch das Verbinden unterschiedlicher Materialien, einschließlich Metallen mit unterschiedlichen Schmelzpunkten oder Wärmeleitfähigkeiten — ein entscheidendes Merkmal bei der Herstellung von Hybridsystemen, Sensoren und elektronischen Komponenten.

Umweltschonend und energieeffizient

Laserschweißen ist nicht nur ein Segen für die Hersteller, es ist auch eine nachhaltige Wahl. Das Verfahren erzeugt minimalen Abfall, kein Zusatzmaterial und wenig Spritzer oder Rauch, was zu einer saubereren und sichereren Arbeitsumgebung beiträgt. Darüber hinaus übertrifft die Energieeffizienz viele herkömmliche Methoden bei weitem, insbesondere wenn sie mit automatisierten Systemen und intelligenten Prozesssteuerungen integriert wird.

Da immer mehr Branchen bestrebt sind, ihren ökologischen Fußabdruck zu verringern, passt das Laserschweißen perfekt zu den grünen Fertigungszielen, da es den Energieverbrauch minimiert, den Ausschuss reduziert und durch den präzisen Materialeinsatz leichte Strukturen ermöglicht.

Ein Spielveränderer in kritischen Industrien

Lassen Sie uns kurz betrachten, wie das Laserschweißen bestimmte Sektoren verändert:

- Schmuck und Luxusgüter: Ultrafeine Schweißnähte ermöglichen die nahtlose Montage komplizierter Designs ohne sichtbare Fugen oder Verfärbungen.

- Medizinische Geräte: Sterile, hochfeste Schweißnähte gewährleisten eine sichere und zuverlässige Leistung von chirurgischen Werkzeugen und Implantaten.

- Luft- und Raumfahrt: Leichte, haltbare Schweißnähte tragen zur Treibstoffeffizienz, Sicherheit und Leistung in extremen Umgebungen bei.

- Automobilindustrie: Automatisiertes Hochgeschwindigkeitsschweißen verbessert die strukturelle Integrität und unterstützt die Massenproduktion von EV- und ICE-Komponenten.

- Verteidigung & Sicherheit: Präzisionsschweißen von empfindlichen Komponenten unterstützt die robuste Leistung in kritischen Anwendungen.

- Elektronik & Halbleiter: Ermöglicht das Schweißen im Mikrometerbereich für kompakte, hochdichte elektronische Baugruppen.

Mit Sigma Laser auf dem Weg in die Zukunft

Wir bei Sigma Laser verstehen die sich entwickelnden Anforderungen der modernen Industrie. Unsere Laserschweißsysteme sind nicht nur für die heutigen Herausforderungen, sondern auch für die Zukunft der Fertigung konzipiert. Ganz gleich, ob Sie medizinische Geräte, Baugruppen für die Luft- und Raumfahrt oder feinen Schmuck herstellen, unsere Technologien bieten die Zuverlässigkeit, Flexibilität und Leistung, die Sie brauchen, um an der Spitze zu bleiben.

Wir arbeiten eng mit Kunden auf der ganzen Welt zusammen, um maßgeschneiderte Laserschweißlösungen zu entwickeln, die auf spezifische Materialien, Produktionsabläufe und Qualitätsstandards abgestimmt sind. Von automatisierten Arbeitsstationen bis hin zu Standalone-Lasergeräten bieten wir Werkzeuge, mit denen Sie Ihre Produktionslinien umgestalten, Betriebskosten senken und unübertroffene Präzision erreichen können.

Abschluss

In einer zunehmend wettbewerbsorientierten industriellen Welt, in der jeder Mikrometer und jede Millisekunde zählt, zeichnet sich das Laserschweißen als strategischer Wegbereiter aus - und nicht nur als Prozess. Es vereint Geschwindigkeit, Stärke, Präzision und Nachhaltigkeit in einem leistungsstarken Paket. Für Hersteller, die führen und nicht folgen wollen, ist die Einführung des Laserschweißens nicht mehr nur eine Option, sondern ein Muss.

>Übersicht über die Anwendungsbereiche von Sigma Laser

Wir bei Sigma Laser sind stolz darauf, eine Vielzahl von Branchen mit hochmodernen Laserschweißlösungen zu bedienen, die den anspruchsvollsten Anforderungen der modernen Fertigung gerecht werden. Ganz gleich, ob Sie filigranen Schmuck herstellen oder Präzisionskomponenten für die Luft- und Raumfahrt montieren, Sigma Laser bietet Ihnen die Werkzeuge, die Sie für saubere Schweißnähte, höhere Effizienz und langfristige Leistung benötigen.

Entdecken Sie, wie unsere Laserschweißsysteme die Arbeitsabläufe in verschiedenen Branchen verändern:

💎 Schmuckherstellung

Wo Präzision auf Kunstfertigkeit trifft.

Die Schmuckindustrie verlangt qualitativ hochwertige, ästhetische Schweißnähte, die Oberflächenbeschaffenheit und Edelsteinfassungen erhalten. Die Systeme von Sigma Laser eignen sich ideal für die Restaurierung antiker Stücke, die Größenanpassung von Ringen, die Montage von Ketten und das Mikroschweißen filigraner Designs—alles, ohne empfindliche Materialien zu beschädigen. Unsere Maschinen bieten punktgenaue Kontrolle, geringe Wärmezufuhr und makellose Nahtabschlüsse.

🔗 Erfahren Sie mehr über Schmuckanwendungen

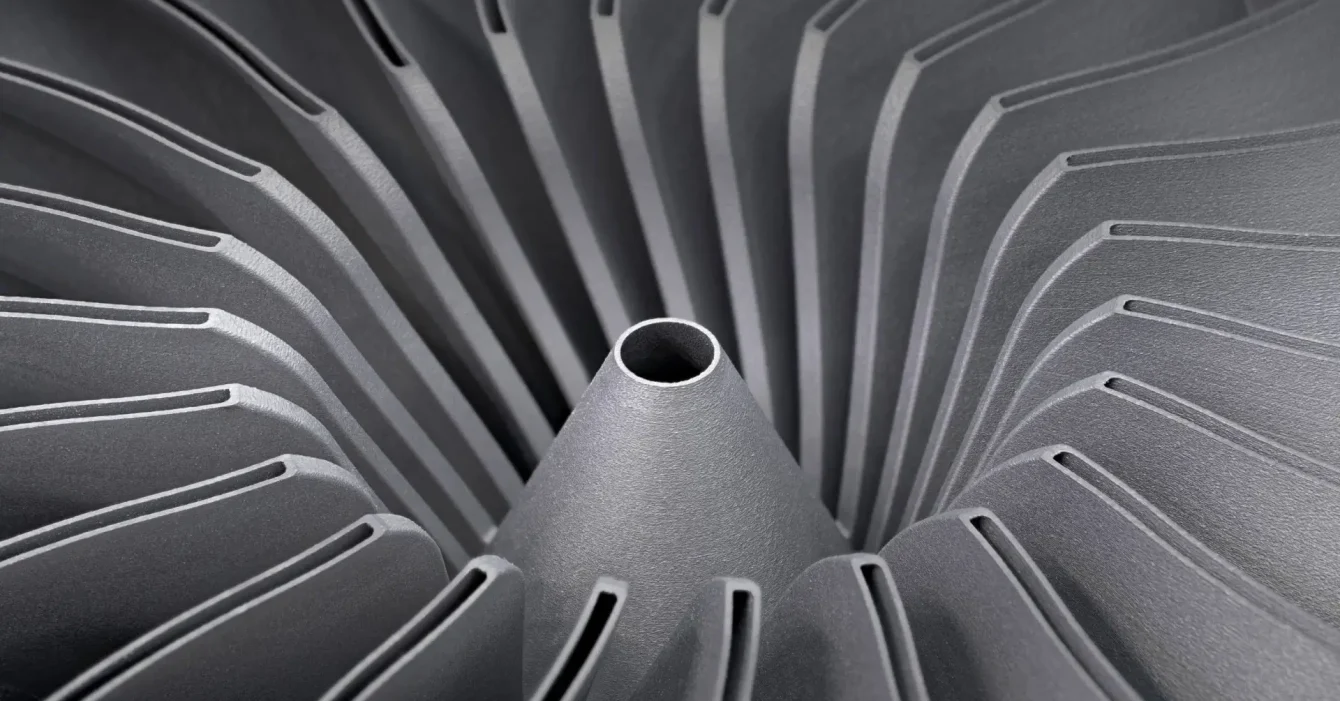

✈️ Luft- & Raumfahrt

Mit jeder Schweißnaht die Leistung steigern.

Komponenten für die Luft- und Raumfahrt müssen extremen Bedingungen standhalten und dabei leicht und strukturell stabil bleiben. Sigma Laser bietet ultrapräzise Laserschweißlösungen, die Titan, Inconel und Hochleistungslegierungen mit minimalem Verzug verbinden können. Ob bei der Herstellung von Turbinenschaufeln, der Versiegelung von Treibstoffsystemen oder der Reparatur von Flugzeugstrukturen - unsere Systeme liefern einsatzkritische Präzision.

🔗 Erfahren Sie mehr über Luft- und Raumfahrtanwendungen

🔌 Elektronik & Elektrische Geräte

Mikroschweißen mit Makro-Zuverlässigkeit.

Da elektronische Geräte immer kleiner werden, nimmt die Komplexität ihrer Montage zu. Das Laserschweißen ist die bevorzugte Methode zum Verbinden von Mikrosteckern, Batterieklemmen, Sensoren und feinen Drähten, ohne dass die umliegenden Komponenten durch die Hitze beschädigt werden. Sigma Laser’s feine Punktsteuerung und Wiederholbarkeit machen es für die Montage auf PCB-Ebene, Energiespeichergeräte und Unterhaltungselektronik unverzichtbar.

🔗 Erfahren Sie mehr über Elektronikanwendungen

🩺 Medizinische Geräte & Implantate

Sicher. Steril. Strukturell sicher.

Bei der Herstellung medizinischer Geräte gibt es keinen Platz für Kompromisse. Laserschweißen gewährleistet hermetische Dichtungen, strukturelle Integrität und Materialkompatibilität für chirurgische Instrumente, Implantate und lebensrettende Werkzeuge. Die Systeme von Sigma Laser sind reinraumtauglich, FDA-konform und perfekt für das Schweißen von Edelstahl, Titan und Kobalt-Chrom mit höchster Wiederholbarkeit und Rückverfolgbarkeit geeignet.

🔗 Erfahren Sie mehr über medizinische Anwendungen

🛠 Werkzeug- und Formenbau

Reparatur und Präzision in perfekter Harmonie.

Formenbauer und Werkzeughersteller verlassen sich auf das Laserschweißen, um Hohlräume zu reparieren, Konstruktionen zu ändern und Komponenten aus gehärtetem Stahl zu warten, ohne dass ganze Werkzeuge nachbearbeitet werden müssen. Unsere Systeme ermöglichen eine präzise, schichtweise Reparatur von Spritzgussformen, Stanzwerkzeugen und feinen Kanten—alles mit minimaler Nachbearbeitung und Verzug.

🔗 Erfahren Sie mehr über Tool & Mold Anwendungen

⚓ Schiffbau

Gebaut, um den härtesten Gewässern zu trotzen.

Schiffskomponenten erfordern robuste Schweißlösungen, die große Strukturen, korrosionsbeständige Metalle und schwer zugängliche Nähte verarbeiten können. Sigma Laser bietet sowohl mobile als auch stationäre Lösungen an, die sich für das Schweißen von Schiffskörperelementen, Propellerteilen, Hydrauliksystemen und strukturellen Verstärkungen mit tiefer Eindringung und reduziertem Wärmeverzug eignen.

🔗 Erfahren Sie mehr über Anwendungen im Schiffbau

🦷 Zahnprothetik & Laboranwendungen

Perfektes Lächeln erfordert perfekte Schweißnähte.

Von Zahngerüsten und Klammern bis hin zu Kronen und Teilprothesen sorgt das Laserschweißen für nahtlose Verbindungen ohne Beeinträchtigung der Form oder Hygiene. Die Systeme von Sigma Laser ermöglichen schnelle Durchlaufzeiten, wiederholbare Schweißnähte und sind mit Kobalt-Chrom-, Edelstahl- und Goldlegierungen kompatibel. Sie sind ideal für Dentallabore und Chairside-Lösungen gleichermaßen geeignet.

⌚ Uhrmacherei & Präzisionsmontage

Mikrometergenaue Details für zeitlose Handwerkskunst.

Die Uhrmacherei erfordert eine unübertroffene Kontrolle, insbesondere bei der Arbeit mit Edelmetallen, Mikrozahnrädern und Gehäusen. Das Laserschweißen bietet die Möglichkeit, Komponenten zu verbinden, die zu klein oder zu empfindlich für herkömmliches Schweißen oder Löten sind, und ist damit ideal für die Reparatur moderner und historischer Uhren.

🛡 Verteidigung & Militärische Anwendungen

Robust, widerstandsfähig und zuverlässig unter Beschuss.

Die Fertigung im Verteidigungsbereich erfordert robuste, einsatzbereite Komponenten. Die Systeme von Sigma Laser wurden entwickelt, um gehärtete Panzerungen, Titangehäuse, Munitionsgehäuse und Sensorgehäuse unter strengen militärischen Standards zu schweißen. Sie bieten die Langlebigkeit und Beständigkeit, die sowohl für die Reparatur vor Ort als auch für die hochspezialisierte Produktion erforderlich sind.

🚗 Automobilkomponenten & E-Mobilität

Von der Verbrennung bis zur Elektrik—Laser treibt alles an.

Das Laserschweißen revolutioniert den Automobilsektor—von Abgasanlagen und Airbaggehäusen bis hin zu EV-Batterieträgern und Stromschienen. Sigma Laser bietet mehrachsige und automatisierte Schweißplattformen, die den Produktionsdurchsatz erhöhen, den Ausschuss reduzieren und saubere, gleichmäßige Schweißnähte an Aluminium-, Stahl- und Kupferlegierungen gewährleisten.

🔬 Forschung & Entwicklung

Flexible Plattformen für Vordenker.

F&E-Zentren und Prototyping-Einrichtungen schätzen die Anpassungsfähigkeit der Sigma Laser Systeme. Mit konfigurierbaren Modulen, intuitiver Software (wie Sigomatic Pro) und präziser Parametersteuerung können Forscher neue Materialien entwickeln, Geometrien verfeinern und mit neuartigen Anwendungen experimentieren - und das alles mit laborüblicher Zuverlässigkeit.

Warum das wichtig ist

Durch das Angebot von Lösungen, die vom Feinschweißen von Schmuckstücken bis hin zu Strukturverbindungen für die Luft- und Raumfahrt reichen, unterstützt Sigma Laser die Entwicklung der globalen Fertigung über alle Disziplinen hinweg. Jede Branche hat ihre eigenen Herausforderungen, und unsere Systeme sind darauf ausgelegt, diese mit Präzision, Geschwindigkeit und Skalierbarkeit zu meistern.

Bereit, Branchenlösungen zu erkunden?

👉 Sprechen Sie mit einem Experten

👉 Sie erhalten ein kostenloses Schweißmuster

Warum Hersteller das Laserschweißen den traditionellen Methoden vorziehen

Im Zeitalter der Präzisionstechnik und der Miniaturisierung von Bauteilen genügen herkömmliche Schweißverfahren oft nicht mehr den Anforderungen moderner Hersteller an Leistung, Genauigkeit und Flexibilität. Dies hat in verschiedenen Branchen zu einer deutlichen Verlagerung von herkömmlichen Verfahren wie WIG-, MIG- und Punktschweißen hin zum Laserschweißen geführt. Die Gründe dafür sind zahlreich, und die Ergebnisse sprechen für sich: sauberere Nähte, schnellere Verarbeitung, engere Toleranzen und unübertroffene Anpassungsfähigkeit bei verschiedenen Materialien und Geometrien.

In diesem Abschnitt wird untersucht, warum sich Hersteller zunehmend für das Laserschweißen entscheiden, insbesondere in Hochpräzisionsbereichen wie Schmuck, Luft- und Raumfahrt, Elektronik und Medizintechnik.

1. Unvergleichliche Präzision

Traditionelle Schweißverfahren sind zwar bei großflächigen oder strukturellen Anwendungen effektiv, erreichen aber nicht die Präzision im Mikrometerbereich, die in vielen modernen Fertigungsbereichen erforderlich ist. Im Gegensatz dazu bietet das Laserschweißen eine punktgenaue Kontrolle über den Schweißbereich dank:

- Fokussierte Laserstrahlen mit einer Größe von nur 20 Mikrometern

- Programmierbare Steuerung der Strahlparameter (Pulsdauer, Frequenz, Energie)

- Minimale wärmebeeinflusste Zonen (HAZ)

Diese Präzision ist besonders wichtig bei:

- Schmuckherstellung, wo empfindliche Metalle und komplizierte Designs chirurgische Genauigkeit erfordern

- Herstellung medizinischer Geräte, wo kleine Komponenten geschweißt werden müssen, ohne die Sterilisierbarkeit zu beeinträchtigen

- Elektronik, wo Schweißnähte in der Nähe empfindlicher Schaltkreise erzeugt werden müssen, ohne thermische Schäden zu verursachen

2. berührungsloses Verfahren minimiert mechanische Belastung

Eine der inhärenten Beschränkungen des WIG- und MIG-Schweißens ist der physikalische Kontakt und das beteiligte Zusatzmaterial, was zu mechanischer Belastung, Oxidation und Materialverformung führt. Das Laserschweißen hingegen ist berührungslos und stützt sich auf intensive Lichtenergie, um Materialien zu verschmelzen. Dies eliminiert:

>- Werkzeugverschleiß und Verschmutzung

- Risiko der Beschädigung empfindlicher Komponenten

- Verzug nach dem Schweißen, der bei dünnen Metallen üblich ist

Für Branchen wie die Luft- und Raumfahrt und die Uhrenindustrie, in denen selbst minimaler Verzug inakzeptabel ist, ist dieser Vorteil von entscheidender Bedeutung.

3. hervorragende Schweißnahtqualität und Ästhetik

Laserschweißnähte sind typischerweise:

- Schmal und tief

- Frei von Spritzern

- Hochgradig wiederholbar und sauber

Dieses Qualitätsniveau ist unerreichbar mit konventionellem Punktschweißen, bei dem der Elektrodenkontakt die Oberfläche beschädigen kann, oder mit WIG-Schweißen, bei dem die Fertigkeiten des Bedieners das Ergebnis erheblich beeinflussen.

Vor allem die Schmuckindustrie setzt auf die ästhetische Klarheit von Laserschweißnähten—die oft wenig bis gar keine Nachbearbeitung oder Politur erfordern. Auch in der Zahnprothetik verbessert eine saubere, glatte Schweißnaht die Hygiene und den Sitz.

4. Kompatibilität mit schwierigen und unähnlichen Materialien

Traditionelle Methoden haben oft Schwierigkeiten, wenn es um Folgendes geht:

- Schweißen von reflektierenden Metallen wie Gold, Silber oder Kupfer

- Verbinden von Unähnlichen Metallen wie Titan mit Edelstahl

- Arbeiten mit hitzeempfindlichen Komponenten wie Keramik oder Polymeren

Das Laserschweißen überwindet diese Hindernisse, indem es eine präzise Energieabstimmung und eine schnelle Abkühlung ermöglicht, was Folgendes ermöglicht:

- Sichere Schweißnähte bei anspruchsvollen Legierungen

- Minimale intermetallische Bildung bei ungleichen Verbindungen

- Erhalt der strukturellen Integrität und Funktionalität

Dies ist besonders wichtig für Verteidigungselektronik, medizinische Implantate und optische Geräte.

5. Skalierbarkeit und Automatisierung

Laserschweißsysteme lassen sich nahtlos in CNC-Maschinen, Roboterarme und Visionssysteme integrieren. Im Gegensatz zu manuellen Schweißverfahren, die von der Konsistenz und den Fähigkeiten des Bedieners abhängen, bieten automatisierte Lasersysteme:

- Hoher Durchsatz für die Massenproduktion

- Null-Fehler-Toleranzen mit Rückmeldung der Qualitätskontrolle

- Mehrachsige Flexibilität für komplexe Bauteile

Hersteller in der Automobil- und Werkzeug- und Formenbauindustrie nutzen diese Fähigkeiten, um die Produktivität zu steigern und gleichzeitig Nacharbeit und Materialabfall zu reduzieren.

6. Geringerer Wärmeeintrag = weniger Verzug

Da das Laserschweißen eine hohe Energiedichte in einem kurzen Zeitrahmen liefert, ist der gesamte Wärmeeintrag deutlich geringer als bei herkömmlichen Verfahren. Dies führt zu:

- Weniger thermische Ausdehnung und Kontraktion

- Minimierte Eigenspannung

- Bessere Kontrolle über Mikrostruktur und Korngröße

In Branchen wie Luft- und Raumfahrt und Elektronik, in denen Wärme die Leistung oder Toleranzen beeinträchtigen kann, ist dies ein entscheidender Vorteil.

7. Kosteneffizienz im Laufe der Zeit

Während die Anfangsinvestition in eine Laserschweißanlage höher sein kann als eine einfache WIG- oder MIG-Anlage, sind die langfristigen Einsparungen erheblich:

|

Faktor |

Traditionelles Schweißen |

Laserschweißen |

|

Operator-Abhängigkeit |

Hoch |

Niedrig |

|

Nachbearbeitung |

Häufig |

Minimal |

|

Materialabfall |

Höher |

Minimal |

|

Ausfallzeit für Werkzeugverschleiß |

Gemeinsam |

Selten |

|

Wartung |

Häufig |

Niedrig |

In Branchen, in denen Produktionslinien rund um die Uhr laufen oder mit teuren Materialien gearbeitet wird, zeigt sich der Return on Investment (ROI) innerhalb weniger Monate.

8. Sauberere und sicherere Arbeitsumgebung

Laserschweißen:

- Erzeugt keinen Rauch, keine Spritzer, und minimalen Lärm

- Reduziert die Exposition gegenüber giftigen Flussmitteln oder Gasen

- Schafft einen sicheren, sauberen Arbeitsbereich

Im Gegensatz dazu erfordern WIG- und MIG-Schweißen eine umfangreiche Belüftung, Schutzausrüstung und die Wartung von Verbrauchsmaterialien wie Schutzgasen und Elektroden.

Für Reinraumumgebungen, wie z. B. in der Medizin oder Halbleiterfertigung, ist das Laserschweißen oft die einzige praktikable Option.

9. Vielseitige Verwendbarkeit mit einem System

Eine einzige Laserschweißstation kann folgende Aufgaben übernehmen:

- Punktschweißungen

- Nahtschweißungen

- Hermetische Versiegelung

- Reparaturschweißen (Wiederherstellung verschlissener Teile)

Systeme wie die von Sigma Laser bieten modulare Erweiterungen und Mehrachsenplattformen und eignen sich daher sowohl für F&E-Labors als auch für die Produktion.

10. Anwendungen, bei denen der Laser gewinnt — Eine Zusammenfassung

Lassen Sie uns das Laserschweißen mit traditionellen Methoden in einigen Anwendungen vergleichen:

|

Anwendung |

Bevorzugte Methode |

Warum |

|

Goldkettenreparatur (Schmuck) |

Laser |

Mikroverschweißt, ohne Steine oder Oberfläche zu beschädigen |

|

Schrittmacherschweißen (Medizin) |

Laser |

Hermetische Dichtungen, biokompatible Metalle |

|

Mikrosteckverbinder (Elektronik) |

Laser |

Schmale Strahlen, minimale Wärmeausbreitung |

|

Turbinenschaufeln (Luft- und Raumfahrt) |

Laser |

Präzision und Festigkeit ohne thermische Ermüdung |

|

Dentalprothetik |

Laser |

Glatte, starke Fugen, hohe Hygiene |

Abschließende Überlegungen: Ein strategisches Upgrade für intelligente Hersteller

In der heutigen wettbewerbsorientierten Fertigungslandschaft ist Laserschweißen nicht nur ein Upgrade, sondern eine strategische Notwendigkeit. Von der Kostensenkung und Produktivitätssteigerung bis hin zur Erschließung neuer Material- und Konstruktionsmöglichkeiten sind die Vorteile klar und messbar.

>Bei Sigma Laser versorgen wir Hersteller mit hochmodernen Lasersystemen, die sowohl Leistung als auch Flexibilität bieten - maßgeschneidert für alles, von empfindlichen medizinischen Komponenten bis hin zu Hochleistungswerkzeugen für die Industrie.

👉 Erkunden Sie jetzt unsere Laserschweißsysteme »

4. Die wichtigsten Vorteile des Einsatzes von Sigma-Lasermaschinen in verschiedenen Branchen

Ganz gleich, ob Sie in der Automobil-, Medizin-, Elektronik-, Luft- und Raumfahrt- oder Luxusgüterindustrie tätig sind, die fortschrittlichen Schweißsysteme von Sigma Laser sind so konzipiert, dass sie die höchsten Anforderungen an Präzision, Haltbarkeit und Effizienz erfüllen. Dank ihrer hochmodernen Funktionen und zuverlässigen Leistung genießen unsere Maschinen das Vertrauen von Fachleuten aus allen Branchen.

>Hier’s, warum Sigma Laser Systeme in der heutigen wettbewerbsorientierten Industrielandschaft herausragen:

1. präzise Leistungssteuerung

Jede Sigma Lasermaschine ist mit einem fortschrittlichen Leistungsmodulationssystem ausgestattet, das es dem Anwender ermöglicht, die Laserenergie mit hoher Genauigkeit zu feinabzustimmen. Das Ergebnis sind gleichbleibend hochwertige Schweißnähte, selbst bei kleinsten Bauteilen oder hitzeempfindlichen Materialien. Die präzise Leistungssteuerung verhindert Überhitzung, zu geringes Eindringen oder Unregelmäßigkeiten in der Schweißnaht und sorgt so für jederzeit wiederholbare Ergebnisse.

2. automatisierungsgerechte Integration

Unsere Maschinen sind vollständig kompatibel mit Roboterarmen, CNC-Systemen und intelligenten Fabrikprotokollen. Ganz gleich, ob Sie mit einer einzelnen Produktionszelle oder einer vollautomatischen Linie arbeiten, die Maschinen von Sigma Laser lassen sich problemlos in Ihren Arbeitsablauf integrieren. Das Ergebnis sind schnellere Zykluszeiten, geringere Arbeitskosten und die Möglichkeit, die Produktion ohne Qualitätseinbußen zu steigern.

3. Kompatibilität mit anspruchsvollen Materialien

Im Gegensatz zu herkömmlichen Schweißsystemen können Sigma Laser-Maschinen zuverlässig reflektierende, ungleiche oder dünnwandige Materialien wie Kupfer, Aluminium, Titan oder Speziallegierungen schweißen. Dies erweitert Ihre Fertigungsmöglichkeiten und öffnet Türen für innovative Produktdesigns in Branchen wie Elektronik, Batterieproduktion und Luft- und Raumfahrt.

4. Außergewöhnliche Unterstützung für komplexe Geometrien

Unsere Maschinen eignen sich hervorragend zum Schweißen von kleinen, komplizierten oder unregelmäßig geformten Komponenten. Mit hochpräzisen Laserstrahlen und mehrachsigen Steuerungssystemen gewährleistet Sigma Laser den Zugang zu schwer zugänglichen Bereichen und ist damit ideal für chirurgische Instrumente, Mikroverbindungen, Präzisionsgetriebe und Luxuskomponenten.

5. Fortschrittliche Kühlsysteme

Hitzestau kann empfindliche Teile beschädigen oder zum Verschleiß von Geräten führen. Deshalb sind unsere Maschinen mit effizienten internen Kühlsystemen ausgestattet, die einen stabilen Betrieb auch bei Dauerbetrieb oder hoher Leistung gewährleisten. Ob luftgekühlt oder wassergekühlt, unsere Systeme verhindern Ausfallzeiten und verlängern die Lebensdauer der Maschinen.

6. Geringe Wartung & Langfristige Kosteneffizienz

Dank der berührungslosen Natur des Laserschweißens und der hochwertigen internen Komponenten benötigen die Maschinen von Sigma Laser nur minimale Wartung. Die Verbrauchsmaterialien werden reduziert, die Wartungsintervalle verlängert und die Betriebszeit maximiert. Das hilft Ihrem Unternehmen, die Total Cost of Ownership (TCO) zu reduzieren und gleichzeitig den ROI zu erhöhen.

💡 Von präzisionskritischen Industrien bis hin zu hochvolumigen Produktionslinien bietet Sigma Laser unübertroffene Zuverlässigkeit, Geschwindigkeit und Vielseitigkeit.

👉 Kontaktieren Sie noch heute unsere Experten, um die beste Lösung für Ihre Anwendung zu finden.

Branchenspezifische Schnappschüsse

Entdecken Sie, wie die Schweißlösungen von Sigma Laser die Herausforderungen der Fertigung in verschiedenen Branchen meistern.

Schmuckindustrie

Die Schmuckherstellung erfordert unübertroffene Präzision und ästhetische Perfektion. Traditionelle Lötverfahren können empfindliche Steine beschädigen oder sichtbare Nähte hinterlassen. Sigma-Lasermaschinen bieten ultrafeine Kontrolle und minimale Hitzeeinwirkung — sie ermöglichen nahtlose Schweißnähte an Gold, Silber, Platin und mehr. Von der Größenanpassung von Ringen bis hin zu komplizierten Kettenreparaturen, Laserschweißen vereint Geschwindigkeit und Schönheit.

👉 Explore Jewellery Applications

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt wirkt sich die Integrität der Schweißnähte direkt auf Sicherheit und Leistung aus. Die Hersteller arbeiten mit leichten, hitzebeständigen Legierungen unter engen Toleranzen. Die Laserschweißsysteme von Sigma ermöglichen hochfeste, porenfreie Verbindungen bei gleichzeitiger Minimierung der wärmebeeinflussten Zonen. Sie sind ideal zum Schweißen von Turbinenschaufeln, Treibstoffsystemkomponenten und Präzisionsbaugruppen im Flugzeugbau.

👉 Explore Aerospace Applications

Elektronikindustrie

Elektronische Komponenten werden immer kleiner und komplexer, so dass konventionelles Schweißen unwirksam wird. Sigma Lasermaschinen bieten eine Kontrolle im Mikrometerbereich, ideal für das lötfreie Verbinden von Steckern, Sensoren und Mikroschaltungen. Mit vernachlässigbarer thermischer Verzerrung gewährleisten unsere Systeme die Integrität empfindlicher elektronischer Teile und mehrschichtiger Baugruppen.

👉 Explore Electronics Applications

Medizinische Industrie

Medizinische Geräte erfordern extreme Sauberkeit, Biokompatibilität und Präzision. Die Maschinen von Sigma Laser ermöglichen das kontaminationsfreie Schweißen von Edelstahl, Titan und Nitinol für Geräte wie chirurgische Werkzeuge, Herzschrittmacher und Implantate. Ihr berührungsloses Verfahren mit geringer Wärmeentwicklung bewahrt die Funktionalität und Sicherheit kritischer medizinischer Komponenten.

👉 Explore Medical Applications

Werkzeug- und Formenbau

Verschlissene oder beschädigte Werkzeugkomponenten können die Hersteller Zeit und Geld kosten. Laserschweißen ist eine präzise, verzugsarme Lösung für die Reparatur von Spritzgussformen, Druckguss- und Stanzwerkzeugen. Die Systeme von Sigma Laser ermöglichen Reparaturen an Ort und Stelle mit minimaler Nachbearbeitung — sie verlängern die Lebensdauer der Werkzeuge und reduzieren die Ausfallzeiten.

👉 Explore Tool & Mold Applications

Zahnmedizinische Industrie

Dentalprothetik, Zahnspangen und chirurgische Instrumente erfordern Mikroschweißungen mit makelloser Oberfläche. Sigma Lasersysteme ermöglichen es Dentallaboren, Titan- und Kobalt-Chrom-Legierungen mit hoher Kontrolle und minimaler Hitze zu schweißen. Ob es sich um die Reparatur von Gerüsten oder die Anpassung von Kronen handelt, unsere Maschinen gewährleisten saubere, starke und wiederholbare Ergebnisse.

👉 Explore Dental Applications

📌 Suchen Sie nach einer maßgeschneiderten Lösung für Ihre Branche? Kontaktieren Sie uns, um mit einem Experten für Laserschweißen zu sprechen.

Typen von Lasertechnologien, die wir bei Sigma Laser verwenden

Das Laserschweißen hat sich in den letzten Jahrzehnten erheblich weiterentwickelt, und wir bei Sigma Laser sind stolz darauf, an der Spitze dieses technologischen Fortschritts zu stehen. Um sicherzustellen, dass unsere Systeme die anspruchsvollen Anforderungen verschiedener Branchen erfüllen, setzen wir eine Reihe von Lasertechnologien ein, die jeweils für bestimmte Materialien, Geometrien und Anwendungsanforderungen geeignet sind. Wenn Sie die verschiedenen Lasertypen, die wir einsetzen, und ihre Stärken kennen, können Sie die richtige Lösung für Ihre Produktionsanforderungen wählen.

Im Folgenden stellen wir die wichtigsten Lasertechnologien in unserem Portfolio vor und zeigen auf, wie sie funktionieren, wo sie ihre Stärken haben und welche Branchen am meisten von ihnen profitieren.

1. Faserlasertechnologie

Überblick:

Faserlaser sind einer der fortschrittlichsten und am weitesten verbreiteten Lasertypen in industriellen Anwendungen. Diese Systeme verwenden optische Fasern, die mit Seltenen Erden (normalerweise Ytterbium) als Verstärkungsmedium dotiert sind. Der Laserstrahl wird durch eine flexible Faser geleitet, die eine hohe Strahlqualität und hervorragende Kontrolle bietet.

Wichtige Vorteile:

- Außergewöhnliche Strahlqualität (M² < 1,1)

- Hohe Energieeffizienz

- Minimaler Wartungsbedarf

- Lange Betriebslebensdauer

- Kompakte Bauweise und einfache Integration in Automatisierungssysteme

Beste Anwendungen:

- Automobilindustrie: Ideal für das Hochgeschwindigkeitsschweißen von Edelstahl- und Aluminiumkomponenten.

- Medizintechnik: Bietet präzise Kontrolle beim Schweißen von chirurgischen Werkzeugen und Implantaten.

- Elektronik: Perfekt für das Mikroschweißen von dünnen Blechen und Gehäusen.

- Schmuckstücke: Ermöglicht feine, saubere Schweißnähte mit minimaler thermischer Verformung.

Warum sollten Sie sich für Faserlaser entscheiden:

Wenn Ihre Anwendung Hochgeschwindigkeits- und Präzisionsschweißen mit minimalen Wärmeeinflusszonen (WEZ) erfordert, sind Faserlaser eine ausgezeichnete Wahl. Dank ihrer Flexibilität sind sie sowohl für die Klein- als auch für die Großserienfertigung geeignet.

2. Nd:YAG-Laser (Neodym-dotiertes Yttrium-Aluminium-Granat)

Überblick:

Nd:YAG-Laser sind Festkörperlaser, die Licht im nahen Infrarotbereich emittieren. Sie können sowohl im kontinuierlichen als auch im gepulsten Modus betrieben werden, was sie sowohl für feine Detailarbeiten als auch für das Schweißen mit größerer Eindringtiefe sehr vielseitig macht.

Wichtige Vorteile:

- Hohe Spitzenleistung im gepulsten Modus

- Gute Leistung bei reflektierenden Metallen wie Gold und Kupfer

- Fähigkeit zum Schweißen kleiner, komplexer Geometrien

- Bewährte und zuverlässige Technologie

Beste Anwendungen:

- Schmuck: Hervorragend geeignet zum Schweißen von Gold, Platin und Silber

- Zahnmedizin: Häufig verwendet für die Reparatur von Zahnprothesen und -brücken.

- Uhrmacherei: Ermöglicht feine Reparaturen an winzigen Metallteilen.

- Werkzeug- und Formenbau: Nützlich für die präzise Nachbearbeitung von Formen und Gesenken.

Warum sollten Sie sich für Nd:YAG-Laser entscheiden:

Wenn Sie mit reflektierenden oder edlen Metallen arbeiten oder ultrapräzises, gepulstes Schweißen mit punktgenauer Steuerung benötigen, bleibt Nd:YAG eine bewährte Lösung mit jahrzehntelangem erfolgreichem Einsatz.

3. Gepulstes Laserschweißen

Überblick:

Gepulste Laser liefern Energie in kurzen, hochintensiven Stößen. Diese Technik ist ideal für Anwendungen, bei denen die Wärmezufuhr streng kontrolliert werden muss, um Schäden oder Verformungen zu vermeiden.

Wichtige Vorteile:

- Reduziert thermischen Verzug bei empfindlichen Bauteilen

- Ermöglicht Punktschweißen in engen, präzisen Bereichen

- Ermöglicht die Kontrolle über Pulsdauer, Energie und Frequenz

- Eignet sich für Automatisierung und CNC-Integration

Beste Anwendungen:

- Elektronik: Verhindert die Überhitzung von Leiterplatten und Steckern.

- Medizinische Geräte: Wird zum Schweißen von feinen Drähten und Miniaturteilen verwendet.

- Luft- und Raumfahrt: Liefert zuverlässige Schweißnähte an empfindlichen, hochwertigen Komponenten.

- Verteidigung: Bietet konstante Leistung bei der Montage kritischer Komponenten.

Warum sollten Sie sich für gepulste Laser entscheiden:

Wenn Ihre Anwendung mehr Wert auf Genauigkeit als auf Geschwindigkeit legt und empfindliche oder hitzeempfindliche Materialien betrifft, bietet das gepulste Laserschweißen unübertroffene Kontrolle und Zuverlässigkeit.

4. Laserschweißen mit kontinuierlicher Welle (CW)

Überblick:

Im CW-Modus wird der Laserstrahl kontinuierlich und nicht in Pulsen emittiert. Dadurch wird ein gleichmäßiger Energiestrom erzeugt, der ein tiefes Eindringen und höhere Schweißgeschwindigkeiten ermöglicht, insbesondere bei dickeren Materialien.

Wichtige Vorteile:

- Hochgeschwindigkeits-Schweißfähigkeit

- Tiefer Einbrand mit glatten Schweißnähten

- Konstante Energieabgabe über die Zeit

- Verkürzte Zykluszeiten in der automatisierten Produktion

Beste Anwendungen:

- Automobilbau: Schnelles Schweißen von Rahmen, Fahrwerkskomponenten und Karosserieteilen.

- Werkzeug & Form: Geeignet für tiefe Schweißnähte und strukturelle Reparaturen.

- Luft- und Raumfahrt: Wird für größere Teile und Strukturbaugruppen verwendet.

- Allgemeine Fertigung: Effizient für hochvolumige, sich wiederholende Schweißaufgaben.

Warum sollten Sie sich für CW-Laser entscheiden:

Wenn Ihre Produktionslinie dicke Materialien verarbeitet und Hochgeschwindigkeitsschweißen mit hoher Leistung erfordert, bieten CW-Laser einen unübertroffenen Durchsatz und eine hohe Schweißnahtfestigkeit.

5. Hybrid-Lasersysteme

Übersicht:

Hybride Laserschweißsysteme kombinieren zwei oder mehr Lasertypen—oder kombinieren Laserschweißen mit anderen Techniken wie WIG—um maximale Leistung zu erzielen. Diese Systeme sind auf Anwendungen zugeschnitten, die sowohl Leistung als auch Präzision erfordern.

Wichtige Vorteile:

- Optimiert für bestimmte Materialien und Verbindungsarten

- Balanciert Geschwindigkeit und Kontrolle bei komplexen Schweißnähten

- Ermöglicht die Integration mehrerer Prozesse in einem System

Beste Anwendungen:

- Verteidigung & Luft- und Raumfahrt: Komplexe Teilebaugruppen, die verschiedene Schweißparameter erfordern.

- Medizin- und Dentaltechnik: Präzisionsschweißen mit verbesserter struktureller Integrität.

- Werkzeugreparatur: Kombiniert hohe Schweißnahtfestigkeit mit detaillierter Oberflächenbearbeitung.

Warum sollten Sie sich für Hybridsysteme entscheiden:

Für Hersteller, die Vielseitigkeit in Bezug auf Materialien und Teilegeometrien suchen, bieten hybride Laserlösungen das Beste aus mehreren Welten—so können Sie jede Schweißnaht genau auf Ihre Bedürfnisse abstimmen.

Auswahl der richtigen Technologie für Ihre Branche

Wir bei Sigma Laser sind der Meinung, dass es keine Technologie gibt, die für alle passt. Deshalb bieten wir eine Vielzahl von Lasersystemen an und helfen unseren Kunden bei der Auswahl der richtigen Technologie durch maßgeschneiderte Beratungen, Mustertests und Machbarkeitsstudien. Egal, ob Sie mit hochpräzisen medizinischen Geräten oder großen Automobilstrukturen arbeiten, wir haben eine Laserlösung für Ihre Herausforderungen.

Wollen Sie mehr erfahren?

👉 Entdecken Sie unsere Maschinen

👉 Sprechen Sie mit einem Laserexperten

Unsere Top-Empfehlungen für Laserschweißsysteme für verschiedene Anwendungen

Die Wahl des richtigen Laserschweißsystems ist entscheidend für die Maximierung von Produktivität, Präzision und Kosteneffizienz in jeder Branche. Bei Sigma Laser bieten wir eine umfassende Palette von Systemen an, die auf verschiedene industrielle Anforderungen zugeschnitten sind - vom filigranen Schweißen von Schmuck bis hin zur automatisierten Großserienproduktion in der Automobil- und Elektronikbranche. Nachstehend finden Sie die von uns empfohlenen Modelle, geordnet nach Anwendungsbereichen, die wir auf der Grundlage umfangreicher Leistungstests, praktischer Anwendungsfälle und des Feedbacks unseres weltweiten Kundennetzes ausgewählt haben.

1. Sidanus Light – Ideal für Schmuck und feine Reparaturarbeiten

Anwendungsbereiche:

Schmuckdesign, Ringgrößenanpassung, Gold- und Silberkettenreparatur, Schweißen von Brillengestellen, Zahnprothetik.

Warum wir es empfehlen:

Der Sidanus Light ist eine kompakte und dennoch leistungsstarke Nd:YAG-Laserschweißstation, die speziell für ultrafeine Schweißaufgaben entwickelt wurde. Sie liefert punktgenaue Präzision bei minimaler Wärmeeinwirkung und eignet sich daher perfekt für die Bearbeitung von empfindlichen Materialien wie Gold, Silber, Platin und Edelstahl.

Ausgestattet mit einem ergonomischen Mikroskop und einem Touch-Display, ermöglicht es Juwelieren und Technikern, auch bei langen Arbeitssitzungen mit Präzision und Komfort zu arbeiten. Der niedrige Stromverbrauch, die Luftkühlung und das wartungsfreie Design machen es zu einer Top-Wahl für Werkstätten, die Zuverlässigkeit und Benutzerfreundlichkeit suchen.

✅ Hauptmerkmale:

- Pulsformung für perfekte Schweißnähte an Edelmetallen

- Kompaktes Tischdesign mit geringem Energieverbrauch

- Integrierte Kamera und Mikroskop für die Schweißnahtüberwachung in Echtzeit

2. Sirius Light – Am besten für Elektronik und Mikroschweißen

Anwendungsbereiche:

Mikroelektronik, Uhrenkomponenten, Feinwerkzeugbau, kleine Metallteile, Laborgeräte.

Warum wir es empfehlen:

Wenn Sie feinste Kontrolle und stabile Leistung für winzige Bauteile benötigen, bietet die Sirius Light die ideale Plattform. Es kombiniert die Präzision der pulsgesteuerten Nd:YAG-Technologie mit fortschrittlichem optischen Targeting, um perfekte Schweißnähte an empfindlichen Teilen zu liefern.

Der Hochgeschwindigkeits-Pulsmodus ist so konzipiert, dass thermische Verzerrungen minimiert werden, was ihn besonders für Branchen geeignet macht, in denen Maßgenauigkeit nicht verhandelbar ist. Dieses System wird häufig in der Elektronikbranche zum Verbinden von Kontakten, Steckern und Sensorelementen eingesetzt.

✅ Hauptmerkmale:

- Stabiler Hochfrequenz-Impulsausgang

- Ideal zum Schweißen von dünnen Drähten, Sensoren und Steckverbindern

- Digitale Schnittstelle zum Einstellen und Speichern mehrerer Schweißprogramme

3. Sidanus Fibre – Vielseitiger Faserlaser für Metallwerkstätten

Anwendungsbereiche:

Werkzeug- und Formenreparatur, Metallbearbeitung, Kleinserienfertigung, allgemeine Fertigung.

Warum wir es empfehlen:

Der Sidanus Fibre bringt die Leistung und Effizienz der Faserlasertechnologie in eine kompakte, ergonomische Workstation. Mit besserer Strahlqualität und Energieeffizienz als herkömmliche Nd:YAG-Systeme ist dieses Modell ideal für Anwender, die tiefe Durchdringung, hohe Geschwindigkeit und minimale Wartung benötigen.

Es empfiehlt sich besonders für Werkstätten und kleine Fabriken, die mit Edelstahl, Titan, Aluminium und anderen hochreflektierenden Materialien arbeiten. Sidanus Fibre unterstützt auch verlängerte Arbeitszyklen - perfekt für den halbindustriellen Einsatz.

✅ Hauptmerkmale:

- Hochgeschwindigkeitsschweißen mit ausgezeichneter Tiefenkontrolle

- Geeignet für reflektierende Materialien wie Aluminium und Kupfer

- Optionale Drehachse für zylindrische Bauteile

4. Sigomatic – Das Flaggschiff für industrielle Automatisierung

Anwendungsbereiche:

Automobilkomponenten, Medizintechnik, Elektronikmontage, Robotik, Großserienfertigung.

Warum wir es empfehlen:

Sigomatic ist unsere fortschrittlichste Laserschweißplattform, die speziell für vollautomatische und CNC-gesteuerte Produktionsumgebungen entwickelt wurde. Sie unterstützt die Integration mit Roboterarmen, Förderanlagen, Bildverarbeitungssystemen und SPS-Steuerungen und ermöglicht so die nahtlose Einbindung in komplexe Fertigungslinien.

Angetrieben von einer Faserlaserquelle mit anpassbarer Ausgangsleistung bietet der Sigomatic eine unübertroffene Konsistenz und Wiederholbarkeit. Er ist das System der Wahl für Hersteller, die eine hohe Betriebszeit, Prozesssicherheit und Integrationsflexibilität benötigen.

✅ Hauptmerkmale:

- Vollständige Unterstützung für industrielle Automatisierung (CNC, HMI, PLC, Roboterintegration)

- Anpassbare Arbeitsbereiche und Achsenkonfigurationen (X/Y/Z/C)

- Hochgeschwindigkeits-Galvanometer-Abtastoptionen verfügbar

5. Simass Base Unit – Modulare Plattform für individuelle Integration

Anwendungsbereiche:

Sondermaschinenbauer, F&E, spezialisierte Branchen mit einzigartigen Arbeitsabläufen.

Warum wir es empfehlen:

Die Simass Base Unit ist als modulare Schweißquelle konzipiert, die in praktisch jedes kundenspezifische System oder jeden Arbeitsplatz integriert werden kann. Sie ist die bevorzugte Wahl für Ingenieurteams und OEMs, die ihre eigenen Gehäuse, Halterungen oder Multiprozess-Stationen entwickeln und dabei die hochwertige Schweißmaschine von Sigma Laser nutzen wollen.

Die Kompatibilität mit manuellen und automatischen Steuerungen ermöglicht vollständige Flexibilität bei Design und Einsatz. Er ist auch ideal für Bildungs- und Forschungseinrichtungen, die mit laserbasierter Fertigung experimentieren möchten.

✅ Hauptmerkmale:

- OEM-fähiges modulares Design

- Kann in Schaltschränke, Automatisierungszellen oder CNC-Plattformen integriert werden

- Erhältlich mit verschiedenen Laserleistungen

6. Sigomatic Pro – Full-Capability Industrial Station

Anwendungsbereiche:

Schwere Schweißarbeiten, Komponenten für die Luft- und Raumfahrt, Edelstahlgehäuse, Reparatur von schweren Geräten.

Warum wir es empfehlen:

Wenn Sie maximale Flexibilität mit industrieller Leistung suchen, ist die Sigomatic Pro die All-in-One-Workstation, die Leistung, Haltbarkeit und Kontrolle vereint. Sie verfügt über eine motorisierte Z-Achse, optionale Drehachsen und ein vollständig geschlossenes Laserschutzgehäuse.

Das fortschrittliche Kühlsystem ermöglicht längere Schweißzyklen ohne Überhitzung und unterstützt das Schweißen von dicken Materialien mit hohem Einbrand. Dadurch ist er für die Luft- und Raumfahrt, den Energiesektor und das Transportwesen geeignet.

✅ Hauptmerkmale:

- Hochleistungs-Faserlaserquelle (bis zu 2000 W)

- Vollständig geschlossene Laserschutzkabine der Klasse 1

- CNC-kompatibel mit Touchscreen-Steuerung

7. Simass Rotate & Simass Slide – Erweiterte Positioniermodule

Anwendungsbereiche:

Rotationsschweißen, Rohrschweißen, winklige Verbindungen, schwer zugängliche Nähte.

Warum wir sie empfehlen:

Die Module Simass Rotate und Simass Slide sind als Positionierungserweiterungen für bestehende Schweißsysteme konzipiert und ermöglichen dem Anwender das Drehen, Verschieben oder Neupositionieren von Werkstücken für komplexe Geometrien. Sie sind besonders wertvoll bei Anwendungen wie zylindrischen Teilen, Rohrfittings oder winkligen Baugruppen, bei denen ein fester Schweißkopf nicht ausreicht.

Sie können mit den meisten Sigma Lasersystemen verwendet werden und ermöglichen eine voll programmierbare Positionierung.

✅ Hauptmerkmale:

- Schrittweise oder servogesteuerte Rotation/Translation

- Hochpräzise Bewegung für wiederholbare Schweißnähte

- Einfach programmierbar über Software oder externe Steuerungen

8. Ferndiagnose & SPT (Super Pulse Technology)

Anwendungsbereiche:

Alle Branchen, die eine Überwachung der Betriebszeit, erweiterte thermische Kontrolle und Unterstützung bei der Fehlersuche benötigen.

Warum wir es empfehlen:

Um die Leistung zu maximieren und Ausfallzeiten zu reduzieren, sind viele unserer Systeme mit Ferndiagnose-Funktionen ausgestattet, die es unserem technischen Team ermöglichen, Ihre Maschine aus der Ferne zu beheben und zu optimieren.

Außerdem bietet die Super Pulse Technology (SPT)-Funktion eine verbesserte Impulssteuerung für kritische Anwendungen wie Mikroschweißen oder hochfeste Verbindungen. Sie minimiert die thermische Belastung und ermöglicht eine bessere Schweißkonsistenz auch bei empfindlichen Materialien.

✅ Hauptmerkmale:

- Fernwartungszugriff in Echtzeit

- Verlängerte Maschinenlebensdauer durch vorausschauende Diagnose

- Fortgeschrittene Impulsformung für Präzisionsschweißungen

Abschluss

Von hochpräzisen Handarbeitsplätzen bis hin zu vollautomatischen Industrieplattformen bietet Sigma Laser eine maßgeschneiderte Lösung für jede Anwendung und jede Branche. Ob Sie eine kompakte Arbeitsstation für ein Schmuckatelier oder ein CNC-fähiges System für die Automobilproduktion benötigen, wir haben ein Modell, das genau auf Ihre Anforderungen zugeschnitten ist.

Suchen Sie nach Beratung? Unsere Experten helfen Ihnen gerne bei der Auswahl des richtigen Systems, basierend auf Ihren Materialien, Produktionszielen und Ihrem Budget.

👉 [Buchen Sie Ihr kostenloses Beratungsgespräch]

Erhalten Sie eine fachkundige Beratung für Ihre Branche

Die Wahl des richtigen Laserschweißsystems ist nicht nur eine technische Entscheidung, sondern auch eine strategische. Jede Branche hat ihre eigenen Herausforderungen, Toleranzen, Materialien und Produktionsziele. Ganz gleich, ob Sie mit empfindlichen Goldkomponenten in der Schmuckindustrie, Präzisionsteilen aus Titan in medizinischen Implantaten oder hochfesten Legierungen in der Luft- und Raumfahrtindustrie arbeiten, die Auswahl der am besten geeigneten Laserlösung kann die Qualität Ihrer Produktion, die Effizienz und langfristige Kosteneinsparungen drastisch verbessern.

>Bei Sigma Laser glauben wir nicht an eine Einheitslösung für alle. Unsere fachkundigen Berater nehmen sich die Zeit, Ihre spezifische Branche, Ihre Anwendung und Ihren Produktionsablauf zu verstehen. Wir analysieren die von Ihnen verwendeten Materialien, die Geometrien, mit denen Sie arbeiten, und die betrieblichen Zwänge, denen Sie ausgesetzt sind—dann empfehlen wir ein System, das genau auf diese Parameter zugeschnitten ist.

Mit jahrzehntelanger Erfahrung in Branchen wie der Schmuckindustrie, der Medizintechnik, der Elektronik, dem Werkzeug- und Formenbau sowie der Luft- und Raumfahrt ist unser Team in der Lage, Ihnen den Weg zur optimalen Technologie zu weisen—ob es sich nun um einen Faserlaser für das Hochgeschwindigkeits-Feinschweißen, ein Nd:YAG-System für die klassische Präzisionskontrolle oder eine fortschrittliche, automatisierungsfähige Arbeitsstation für eine skalierbare Produktion handelt.

Sind Sie bereit, Ihre Schweißfähigkeiten zu verbessern?

Terminieren Sie noch heute ein kostenloses und unverbindliches Beratungsgespräch mit einem unserer Laserspezialisten. Wir beantworten Ihre Fragen, bewerten Ihren Bedarf und schlagen Ihnen die für Ihre Branche und Ihr Budget am besten geeignete Lösung vor.

👉 [Buchen Sie jetzt Ihr Beratungsgespräch]

Lassen Sie uns gemeinsam die Zukunft der Präzisionsfertigung gestalten.